Kunststoff – allgegenwärtiger Werkstoff

Kunststoff wird aufgrund seiner schier unendlichen Vielfalt und Funktionalität als Werkstoff des 21. Jahrhunderts bezeichnet. Neben variablen technischen Eigenschaften besticht die kohlenstoffbasierte Werkstoffklasse auch durch eine hohe Verfügbarkeit und effiziente Verarbeitungsverfahren. Viele Innovationen quer durch alle Branchen gelingen nur dank moderner Hochleistungskunststoffe. Zu den Branchen, aus denen Kunststoffe nicht wegzudenken sind, zählen in besonderem Maße das Transportwesen, der Bausektor, die Ernährungsindustrie, die Gesundheitswirtschaft und der Energiesektor.

Kunststoffe können auch zur Nachhaltigkeit beitragen: Leichtbau-Materialien aus Polymeren senken den Treibstoffverbrauch von Autos und Flugzeugen, Isoliermaterialien helfen Energieverluste zu verringern und Verpackungen helfen, die Haltbarkeit von Lebensmitteln zu steigern. Daher ist es wichtig, den Einsatz von Kunststoffen nicht pauschal zu verurteilen. Wo ihr Einsatz Vorteile bringt, gilt es vielmehr die Transformation von der linearen hin zu einer kreislaufbasierten Wertschöpfung voranzutreiben.

Die drei großen Gruppen von Kunststoffen

Als Kunststoffe oder umgangssprachlich Plastik bezeichnet man Werkstoffe, die aus kohlenstoffhaltigen Makromolekülen, den sogenannten Polymeren, bestehen. Die Molekülketten der Polymere sind aus sich wiederholenden Grundeinheiten, den Monomeren, aufgebaut. Die Polymere können lineare, verzweigte oder vernetzte Strukturen haben.

Polymere können aus Naturstoffen gewonnen oder synthetisch-chemisch erzeugt werden. Hauptrohstoff für die synthetische Herstellung war und ist Erdöl. Synthetische Polymere entstehen in klassischen chemischen Prozessen wie Kettenpolymerisation, Polyaddition oder Polykondensation. Die Bioökonomie setzt hingegen auf nachwachsende Naturstoffe und biogene Reststoffe als Ressource. Biokunststoffe werden in der Regel mithilfe biotechnologischer Verfahren hergestellt.

Weltweit wurden nach Zahlen des Branchenverbands Plastics Europe im Jahr 2021 rund 390 Millionen Tonnen Kunststoffe erzeugt. 90 % davon basieren auf fossilen Ressourcen, 1,5 % sind biobasiert. 8,3 % der Produktion basierte auf Recycling-Kunststoff. In Europa wurden 57,2 Millionen Tonnen hergestellt, davon rund 10 % aus Recycling-Kunststoff.

Es gibt drei große Gruppen von Kunststoffen: Thermoplaste, Duroplaste und Elastomere. Sie unterscheiden sich in ihren technischen Eigenschaften:

- Thermoplaste oder Plastomere lassen sich in einem bestimmten Temperaturbereich reversibel verformen und sind außerdem schweißbar. Typische Verarbeitungsmethoden sind das Spritzgießverfahren und die Extrusion. Wichtige Thermoplaste sind Polyamide (PA), Polylactid (PLA), Polyethylenterephthalat (PET), Polyethylen (PE), Polypropylen (PP), Polystyrol (PS), Polyvinylchlorid (PVC) und Zelluloid. Grundsätzlich sind Thermoplaste recycelbar, weil sie sich wiederaufschmelzen lassen. Doch wie bei vielen Kunststoffen machen auch hier Additive wie Weichmacher, Stabilisatoren oder Farbstoffe eine Wiederverwertung schwierig. Selbst das gut recyclingfähige PET wird noch immer zu großen Teilen thermisch verwertet, also verbrannt.

- Duroplaste oder Duromere enthalten harte, unlösliche Polymere und sind nach ihrer Aushärtung nicht mehr formbar. Sie weisen eine hohe Festigkeit bei geringem Gewicht. Bei zu großer Hitze zersetzen sie sich jedoch, und unter starker mechanischer Belastung können sie Risse bilden. Ausgangsstoffe sind meist Kunstharze mit bestimmten Zusatzstoffen, die gehärtet werden. Die Weiterverarbeitung erfolgt durch Formpressen, Spritzgießen oder Schichtpressen. Wichtige Vertreter sind Polyurethan (PU), Melaminharz und Epoxidharz. Aufgrund der besonders starken Molekülbindungen gelten Duroplaste als schlecht recycelbar.

- Elastomere oder Elaste sind verformbare Kunststoffe, die nach Verformung wieder in ihre Ausgangsform zurückstreben. Bekannteste Beispiele sind die Vulkanisate von Naturkautschuk und Silikonkautschuk. Verwendet werden sie unter anderem in Reifen oder Gummibändern. Ein Recycling ist auch hier schwierig, allerdings findet in größerem Umfang bereits Downcycling statt, das aufbereitete Produkt verliert also an Qualität.

Hinzu kommen Verbundwerkstoffe, in denen Kunststoffe mit metallischen, keramischen oder organischen Fasern kombiniert werden. Auch hier erschwert die enge Verbindung der Komponenten oftmals das Recycling.

Globale Kunststoffproduktion nach Materialtyp im Jahr 2021

Quelle: Plastics Europe 2022 (nach Conversio Market & Strategy GmbH und nova-Institut)

Seite 2 von 7

Das Kunststoff-Problem

Die besonderen technischen Eigenschaften werden dann zum Problem, wenn Kunststoffe nach ihrer Nutzung in die Umwelt gelangen und Naturräume verschmutzen.

In Europa fielen im Jahr 2020 laut dem Verband European Plastics 29,5 Millionen Tonnen Kunststoffabfälle an. Davon gingen 35 % in das Recycling, 42 % wurden verbrannt und 23 % landeten auf der Deponie.

In Deutschland gab es 2020 insgesamt 5,4 Millionen Tonnen Kunststoffabfälle, 42 % gingen in das Recycling, 57 % wurden verbrannt und etwa 1 % des Kunststoffabfalls landete auf der Deponie. Etwas mehr als 2 Millionen Tonnen Kunststoffrezyklat (Recycling-Kunststoff) wurden verarbeitet.

Verpackungsmaterialien sind die größte Quelle für „Plastikmüll“. Verpackungen aus Kunststoff haben oft auch nur eine kurze Lebenszyklusdauer – oft nur wenige Minuten dauert ihre Verwendung, bis sie entsorgt werden. Während der Corona-Pandemie ist der Einsatz von Einweg-Kunststoffen in der Medizin (etwa in Masken, Visieren, Handschuhen und Schnelltests) enorm gestiegen.

Traurige Berühmtheit hat zudem der Große Pazifische Müllstrudel zwischen Kalifornien und Hawaii erlangt: Er ist mit 1,6 Millionen Quadratkilometern Meeresfläche dreimal so groß wie Frankreich und hat ein Gewicht von geschätzten 80.000 Tonnen.

Hinzu kommen Mikroplastik-Teile, die sich beim Waschen aus Textilien lösen (behandelt im Forschungsprojekt TextileMission), und Abrieb von Autoreifen (untersucht im Forschungsprojekt RAU). Kunststoff-Rückstände können inzwischen überall nachgewiesen werden: Sie gelangen über Abwässer in Kläranlagen und mit dem Wind selbst in die Alpen. Die Menge und Zusammensetzung von Mikroplastik auf Agrarflächen hat beispielsweise das vom BMBF geförderte Forschungsprojekt µPlastic untersucht. Das Forschungsprojekt PLAWES analysiert die Mikroplastik-Problematik in Weser und Wattenmeer. Insgesamt fördert das BMBF 20 Verbundprojekte mit dem Schwerpunkt „Plastik in der Umwelt“.

Warum Kunststoffe so lange überdauern

Dass sich so viele Kunststoffe in der Umwelt anreichern, liegt neben der unsachgemäßen Entsorgung daran, dass die meisten Kunststoffarten schlecht bis gar nicht biologisch abbaubar sind: Natürlich vorkommende Mikroorganismen verfügen in der Regel nicht über die entsprechenden Enzyme, um die Verbindungen zwischen den Polymeren zu lösen. Das gilt besonders für die C-C-Verbindungen in den Kohlenwasserstoffen. Die meisten Polymere können zudem nicht einmal die Zellmembran lebender Mikroorganismen passieren. Gleichwohl spüren Forschende zunehmend Mikroorganismen auf, die die Fähigkeit entwickelt haben, Kunststoffe abzubauen und zu verdauen (siehe Kapitel 4).

Wind und Wetter zerkleinern in die Umwelt gelangte Kunststoffteile, doch zurück bleibt Mikroplastik. Lediglich die UV-Strahlung der Sonne kann zu einem gewissen Teil die Bindungen der Polymere aufbrechen, was das Material spröde und gelblich werden lässt. Das hat Folgen für Natur und Gesundheit: Während die Polymere bislang als gesundheitlich unbedenklich gelten, verhält sich das für manche Zusatzstoffe anders: Bisphenole, die als Härter eingesetzt werden, erhöhen das Risiko für Fettleibigkeit, Diabetes, Unfruchtbarkeit, mehrere Krebsarten und führen bei Kindern zu Entwicklungsschäden.

Das gleiche gilt für Phthalate, die als Weichmacher genutzt werden. Außerdem kommen bereits bei der Herstellung von Kunststoffen sogenannte endokrine Disruptoren, hormonell aktive Substanzen, zum Einsatz, die sich inzwischen in Blut, Urin oder Fettgewebe praktisch aller Menschen nachweisen lassen. Die Weltgesundheitsorganisation (WHO) sieht es als erwiesen an, dass endokrine Disruptoren unter anderem an der Entstehung von Brust- und Prostatakrebs, Unfruchtbarkeit, Diabetes mellitus, kardiovaskuläre Erkrankungen, Schilddrüsenerkrankungen sowie neurologischen, neurodegenerativen und psychischen Erkrankungen beim Menschen beteiligt sind.

Auch Tiere leiden unter diesen Effekten, wenn sie derartige Stoffe aufnehmen. Bei ihnen kommt jedoch hinzu, dass sie kleine Plastikteile mit Nahrung verwechseln und dann mit vollem Magen verhungern oder an inneren Verletzungen verenden. Große Plastikteile in Gewässern bedecken außerdem Korallenbänke, Schwämme oder Muschelbänke und verhindern deren Besiedelung. Selbst Einflüsse auf das Wachstum von Pflanzen konnte die Forschung Mikroplastik nachweisen, weil es die Bodenstruktur verändert.

Seite 3 von 7

Auf dem Weg in eine Kunststoff-Kreislaufwirtschaft

Traditionell ist die Kunststoffwirtschaft linear ausgerichtet. In einer Kreislaufwirtschaft wird angestrebt, den Einsatz von nicht-erneuerbaren Ressourcen und die Entstehung von Abfällen zu minimieren. Die Lebensdauer und der Lebenszyklus der Materialien wird durch Wiederverwendung und Recycling bestimmt.

Wegweisend für die Etablierung einer Kunststoff-Kreislaufwirtschaft ist die im Januar 2018 veröffentlichte Kunststoffstrategie der Europäischen Union („A European Strategy for Plastics in a Circular Economy“). Sie formuliert unter anderem folgende Ziele:

- Bis 2030 soll das Kunststoff-Recycling wirtschaftlich und qualitativ verbessert werden: Alle Kunststoffverpackungen sollen wiederverwendbar oder recyclingfähig sein.

- Kunststoffmüll sowie die Umweltverschmutzung durch Kunststoffe sollen eingedämmt werden.

- eine effektivere Kreislaufwirtschaft entlang der gesamten Wertschöpfungskette soll etabliert werden.

Um das Problem mit Kunststoffmüll zu verringern, hat die Europäische Union zudem ein Verbot für zahlreiche Einwegprodukte erlassen, welches seit dem 3. Juli 2021 in Kraft ist. Das betrifft in Deutschland beispielsweise stündlich 320.000 Einwegbecher für Heißgetränke. Die Bundesregierung hat noch weitere Maßnahmen ergriffen: Seit 2022 gilt die Pfandpflicht für Einweg-Getränkeflaschen aus Kunststoff, die 2024 auf Plastikflaschen mit Milchgetränken ausgeweitet wird. Ab 2025 müssen PET-Einweg-Getränkeflaschen mindestens 25 % Rezyklat enthalten. Außerdem besteht seit dem 1. Januar 2021 ein Exportverbot für schwer zu recycelnde Kunststoffabfälle.

Neben der Vermeidung von Kunststoffen ist das übergeordnete Ziel, die Kunststoffproduktion in einen Kreislaufprozess zu überführen und für Kunststoffe Möglichkeiten des biologischen Abbaus zu erschließen. Dazu gehört Erdöl durch biobasierte Rohstoffe zu ersetzen und neue biobasierte, biologisch abbaubare Kunststoffe zu entwickeln.

Mechanische und chemische Recycling-Technologien

Für das Kunststoff-Recycling sind folgende Technologien relevant:

Mechanisches Recycling, bei dem Kunststoffe in kleine Stücke geschreddert und mit Hitze behandelt werden, ist gut geeignet, wenn sortenreine Materialien vorliegen. Grundsätzlich sind sortenreine Thermoplaste wie PE, PP, PVC, PET und PS für das Recycling geeignet. PET hat eine vergleichsweise gute Recyclingfähigkeit. Das stößt bei heterogenen Produkten an seine Grenzen. Mit dem aus einem Forschungsprojekt hervorgegangenen geschützten Verfahren revolPET lassen sich sogar komplexe Verbünde und Gemische so aufbereiten, dass die unterschiedlichen PET-Monomere die gleiche Qualität aufweisen wie neu synthetisierte Monomere. Zugleich verändert der Prozess andere Kunststoffe wie PE, PP und PA nicht, sodass diese in weiteren Schritten einem Recycling zugeführt werden könnten.

Beim chemischen Recycling werden Kunststoffe in ihre chemischen Grundbausteine zerlegt, die dann wieder als Ausgangsmaterial für verschiedenste Produkte dienen. Zu den thermochemischen Recyclingverfahren gehören die Solvolyse, die Pyrolyse und die Gasifizierung. Oft liefern die Verfahren heute noch eher ein Gemisch aus Kohlenwasserstoffen und CO2. Die Verfahren sind zudem sehr energieintensiv. In Kombination mit mechanischem Recycling bergen sie jedoch großes Potenzial, das derzeit intensiv von Industrieakteuren erschlossen wird.

Für Polystyrol existiert ebenfalls ein Recyclingverfahren mittels Depolymerisation und anschließender erneuter Polymerisation. Entwicklungsarbeit dazu leistete das im Rahmen von FONA geförderte Forschungsprojekt ResolVe. Das internationale Forschungsprojekt ISOPREP hat ein Verfahren entwickelt, um PP wiederzuverwerten. Der lösungsmittelbasierte Ansatz liefert ein Rezyklat, das qualitativ mit neuen PP gleichwertig ist.

Generell haben Untersuchungen des Kunststoffrecyclings in Deutschland jedoch gezeigt, dass eine unzureichende Sortierung das Recycling erschwert. Zusatzstoffe unterschiedlicher Kunststoffe, die sich beim Recycling mischen, verringern zudem die Qualität des Rezyklats. Liegen Kunststoffe sortenrein vor, erzielt die Industrie schon heute stoffliche Recyclingquoten, beispielsweise 94 % bei PET-Flaschen in Deutschland.

Mehr Sortenreinheit könnten sogenannte Tracer schaffen, fluoreszierende Markierungen, die die Sortiermaschinen unterstützen. Beispielhaft ist hier das BMBF-Forschungsprojekt MaReK. Außerdem gibt es mehrere kostenlose Tools, die Unternehmen dabei beraten, ihre Verpackungen fürs Recycling zu optimieren. Die Industrie verfolgt beispielsweise mit der Initiative EcoCircle ebenfalls das Ziel, die Kunststoffproduktion in eine Kreislaufwirtschaft zu überführen und dazu Kunststoffe gezielt für ein Recycling weiterzuentwickeln.

Biotechnologische Recyclingverfahren könnten nicht nur die Sortierung vereinfachen, sondern auch bestehende mechanische oder chemische Verfahren ersetzen. Voraussetzung dazu ist es, Enzyme zu erschließen, die den jeweiligen Kunststoff zersetzen können. Zahlreiche Beispiele werden in den nächsten Kapiteln vorgestellt. Nicht zuletzt ermöglichen biotechnologische Verfahren in manchen Fällen sogar ein Upcycling, das heißt durch die Aufarbeitung wird ein höherwertiges Produkt im Vergleich zum Ausgangsprodukt geschaffen.

Seite 4 von 7

Biologisches Recycling: Bakterielle Enzyme knacken Polymerketten

Mikroorganismen existieren seit Milliarden von Jahren auf der Erde und haben im Laufe ihrer Evolution enorm vielfältige Stoffwechselwege entwickelt. Faszinierenderweise besitzen einige Bakterien Enzyme, mit deren Hilfe sie auch die Molekülketten von Kunststoffen zerlegen können.

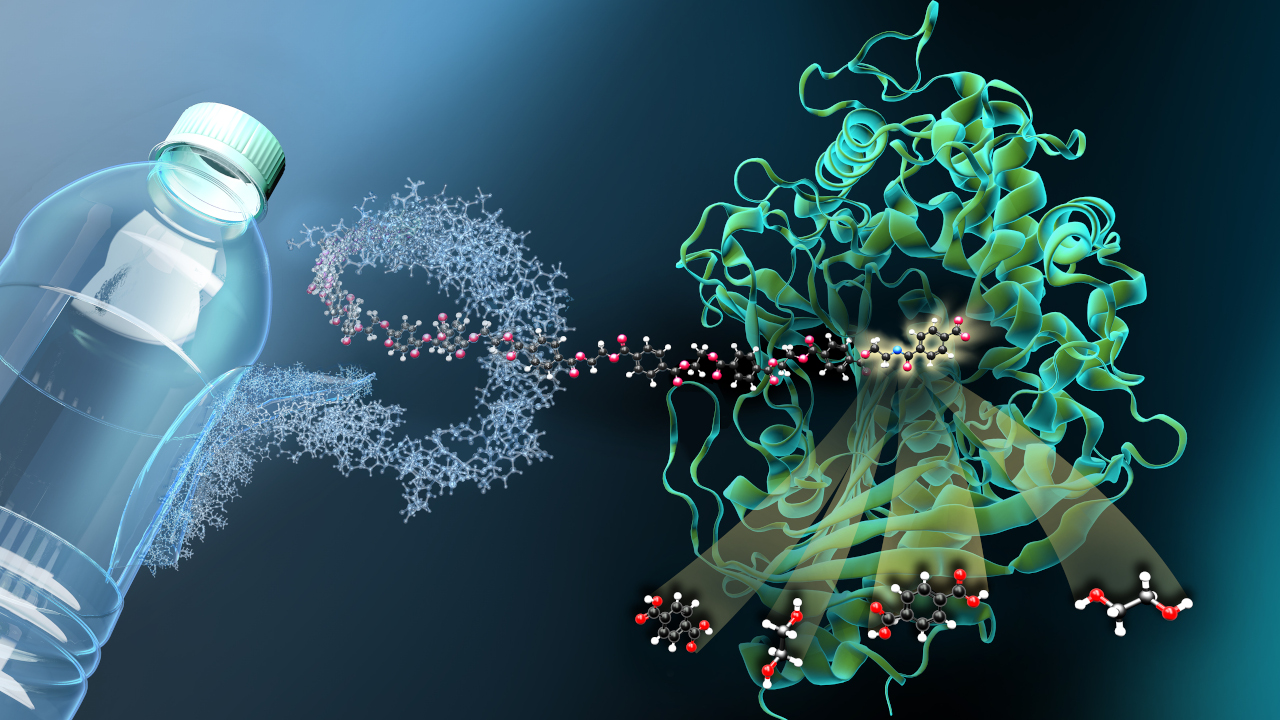

Im Jahr 2016 wurde in Japan das Bakterium Ideonella sakaiensis 201-F6 auf einem Recyclinghof für PET-Flaschen entdeckt. Es ist in der Lage, auf PET zu wachsen und sich davon zu ernähren. Das Schlüsselenzym für den PET-Abbau ist eine Hydrolase, die PETase getauft wurde. Sie zerkleinert PET in sogenanntes MHET – und auch für dessen Abbau besitzt das Bakterium ein Enzym, die MHETase. Dabei entstehen Ethylenglycol und Terephtalsäure – eben jene Bausteine, aus denen PET hergestellt wird. Wie genau diese beiden Enzyme arbeiten, hat vor einigen Jahren ein Team um Forschende aus Greifswald und vom Helmholtz-Zentrum Berlin strukturbiologisch aufgeklärt. Auf dieser Grundlage haben Forschende inzwischen die PETase nicht nur weiter optimiert, sondern PETase und MHETase zu einem einzigen Enzym verschmolzen, das sechs Mal so effizient arbeitet wie beide Enzyme für sich.

Die bahnbrechende Entdeckung aus Japan befeuerte zahlreiche internationale und nationale Forschungsaktivitäten. Das von der RWTH Aachen koordinierte EU-Konsortium P4SB setzte zum PET-Abbau auf mittels Synthetischer Biologie optimierte Vertreter des Bakteriums Pseudomonas putida. Das Projekt war sehr erfolgreich. Dazu erwärmen die Forschenden den Kunststoff auf 70 Grad, wodurch er seine kristalline Struktur verliert. Das Enzym Esterase toleriert diese Temperatur jedoch. Die Bakterien zersetzten nicht nur PET, auch beim PU-Abbau konnte das Team Fortschritte erzielen. Das ist besonderes herausfordernd, da sich hinter PU eine ganze Gruppe von Kunststoffen verbirgt.

Nicht zuletzt ist es den Forschenden im Projekt gelungen, aus den Abbauprodukten den Biokunststoff PHA herzustellen. Weitere Vorteil der optimierten Mikroorganismen: Sie können aus einem Mix aus Kunststoff-Abfällen die für sie geeigneten Substrate heraussuchen und bis zu vier unterschiedliche Monomere gleichzeitig verstoffwechseln. Verunreinigungen wie Lebensmittelreste stören dabei nicht – anders als in einem chemischen Recyclingprozess –, sondern sind für die Bakterien schlicht zusätzliche Nahrung.

Im Nachfolgeprojekt MIX-UP, einer europäisch-chinesischen Kooperation, wollen die Forschenden die Vorteile des biotechnologischen Recyclings voll ausspielen und Lösungen entwickeln, um gemischte Kunststoffabfälle ohne vorherige Sortierung bakteriell abzubauen. Geplant ist ein Verfahren, dass Kunststoffe auf fossiler Basis (PP, PE, PUR, PET und PS) sowie die biologisch abbaubaren Kunststoffe PLA und PHA verarbeiten kann. Aus den Abbauprodukten können dann fermentativ Biokunststoffe hergestellt werden.

PET-abbauende Enzyme werden auch in Leipzig erforscht: Ein Team der Universität hat dazu über viele Jahre das Bakterium Thermobifida cellulosilytica untersucht, das mit den sogenannten Cutinasen Enzyme besitzt, die PET in seine Bausteine zerlegen können.

Zunächst mit dem Ziel der Gewässersanierung screent das Forschungsprojekt PlastiSea Meerwasser nach Bakterien, die einen der Kunststoffe PET, PU, PE, PA oder PEF abbauen können. Diese Suche könnte auch für das Recycling zu neuen Ansätzen für weitere Kunststoffe führen. Ein vielversprechender Fund ist dabei das Bakterium Pseudomonas aestusnigiri, das Kunststoffe abbauen kann. Salzwasserbakterien sind zwar schwer zu kultivieren, doch deren Enzyme lassen sich gentechnisch in andere Mikroorganismen übertragen, die besser für industrielle Prozesse geeignet sind. Polyester und PET konnte das Forschungsteam so bereits in deren Grundbausteine zerlegen.

Seite 5 von 7

Industrielle Anwendung für das biologische PET-Recycling

Ein Ansatz für das biotechnologische PET-Recycling hat es bereits in die industrielle Anwendung geschafft:

Das französische Biotechnologie-Unternehmen Carbios hat zusammen mit dem Toulouser Biotechnologie-Institut (TBI) ein Verfahren entwickelt, mit dem sich PET mithilfe von Enzymen in seine zwei Grundbausteine – Ethylenglycol und Terephtalsäure zerlegen lässt. In einem zweiten Schritt wird aus den wiedergewonnenen Monomeren dann wieder PET hergestellt, um daraus Flaschen zu fertigen. Der Kreislauf ist damit geschlossen.

Über den Ansatz berichtete das Team um Carbios im Fachjournal „Nature“ und sorgte damit weltweit für Aufsehen. Im Metagenom eines Komposthaufens hatten die Forschenden eine Hydrolase namens LLC (leaf compost cutinase) aufgespürt. Das Bakterien-Enzym zerlegt bereits von Natur aus PET deutlich effizienter als andere bekannte PET-Hydrolasen. Mittels Protein-Engineering haben die französischen Forschenden die Aktivität des Enzyms weiter gesteigert. Carbios hat zudem einen Prozess entwickelt, mit dem sich die beiden Monomere in einer Qualität wiedergewinnen lassen, die es erlaubt, daraus wieder PET herzustellen.

2021 wurde eine industrielle Demonstrationsanlage in Clermont-Ferrand in Betrieb genommen, in der Carbios seine Technologie testet. Alle Prozessschritte von der Vorbehandlung der PET-Abfälle bis zur Monomer-Produktion sind hier miteinander verbunden. In Zusammenarbeit mit Indorama Ventures – dem weltweit größten Hersteller von Recycling-PET – wird derzeit in Longlaville nahe Luxemburg eine kommerzielle Biorecycling-Anlage errichtet: hier sollen 50.000 Tonnen PET-Abfällen pro Jahr verarbeitet und verwertet werden. Das Werk soll bis 2025 fertiggestellt werden.

Auch für das Textilrecycling eröffnen sich durch die Biotech-Recycling-Methode neue Möglichkeiten: Ein im Jahr 2022 gegründetes Konsortium mit On, Patagonia, PUMA und Salomon erprobt, wie Textilien aus Polyester mit der Carbios-Technologie recycelt werden können.

Seite 6 von 7

Biobasierte Kunststoffe PLA und PHA mit Enzymen abbauen

Mikrobielle Abbauprozesse existieren auch für die natürlicherweise biologisch abbaubaren Kunststoffe Polylactid (PLA) und PHA. Seit mindestens 25 Jahren ist bekannt, dass vor allem Bakterien aus der Gruppe der Actinomyceten PLA als Nahrung verwenden können und diese dazu mithilfe von Enzymen aus der Gruppe der Lipasen in Milchsäure-Monomere zerlegen. Der biologische Prozess verläuft jedoch bei normaler Umgebungstemperatur sehr langsam, weshalb bislang chemische Verfahren wie der geschützte CreaSolv-Prozess das Recycling dominieren. Ein weiterer Teil der PLA-Abfälle wird industriell kompostiert.

Eine Kooperation mit Forschenden vom FZ Jülich, der RWTH Aachen und der Universität Leipzig hat jedoch eine potenziell konkurrenzfähige Alternative entwickelt: Ihr Stamm von Pseudomonas putida kann neben PET auch PLA verdauen, sofern der unsortierte Kunststoff-Mix bereits enzymatisch vorbehandelt wurde. In nur vier Tagen zersetzen die Bakterien dann Kunststoff-Stückchen, die in der Natur nach 400 Jahren noch nicht zerfallen wären.

Das französische Unternehmen Carbios hat ebenfalls eine enzymatische Technologie für den biologischen Abbau von Einwegkunststoffen auf PLA-Basis entwickelt.

Unter der Bezeichnung PHA versammeln sich vielfältige Polyester, die von einer Reihe von Bakterien natürlicherweise als Energie- und Kohlenstoffspeicher gebildet werden. Da PHA in vergleichsweise kurzer Zeit nicht nur bei der industriellen Kompostierung, sondern auch unter Umweltbedingungen vollständig biologisch durch das Enzym PHA-Depolymerase abgebaut wird, findet das biotechnologische Recycling bislang wenig Interesse. Intensiver untersucht wird hingegen der mikrobielle Abbau von PET und PU durch Bakterien, die daraus direkt PHA herstellen.

Seite 7 von 7

Kunststoffe für den biologischen Abbau optimieren

Ein anderer Ansatz, um das biotechnologische Kunststoffrecycling zu fördern, besteht darin, die etablierten Kunststoffe so zu verändern, dass sie einem enzymatischen Abbau zugänglich werden, oder gänzlich neue Kunststoffe zu entwickeln. Gemein ist den meisten Entwicklungen in diesem Bereich jedoch, dass sie zuerst dazu beitragen wollen, dass Kunststoffe nach kurzer Zeit in der Natur abgebaut werden. Sobald die ökonomischen Rahmenbedingungen stimmen, sind damit aber automatisch die Grundlagen für Kreislaufprozesse gelegt.

Die Eigenschaften von PHA und PHB erschließen und nutzen

Großes Potenzial für eine Kunststoff-Kreislaufführung haben dabei Polyhydroxyalkanoate (PHA), die so vielfältige Strukturen bilden können, dass sich daraus sowohl thermoplastische als auch elastomere Materialien herstellen lassen. Im BMBF-Projekt SusPackaging haben Forschende zum Beispiel eine neue PHA-Struktur und einen optimierten Produktionsprozess entwickelt, wodurch sich das biologisch abbaubare Material gut für kleine Einwegverpackungen eignet.

Anderes gelagert ist der Fall des Kunststoffs Polyhydroxybuttersäure (PHB). Das Material ist biobasiert und recht gut biologisch abbaubar – doch seine technischen Eigenschaften sind noch ausbaufähig. Im BMBF-Forschungsprojekt PHB2Market haben die Beteiligten daher Komposite entwickelt, die weniger spröde und länger stabil sind. Da es sich um einen Thermoplast handelt und die Additive ebenfalls biobasiert waren, gehen die Forschenden davon aus, dass sich auch das PHB-Kompositmaterial biologisch abbauen und wiederverwerten lässt. Auch das im Projekt PHABIO optimierte PHB gilt den Beteiligten zufolge als vollständig biologisch abbaubar. Der Fokus hier lag jedoch darauf, den Kunststoff mittels des Bakteriums Cupriavidus necator aus tierischen Abfallfetten herzustellen – eine etwas andere Form des Recyclings.

DIE BIOPIONIERE-Porträt: Marieluise Lang – Die Bioplastikerin

Produktorientiert denken auch die Forschenden im EU-Projekt Glaukos: Hier sollen Kunststoffe entwickelt werden, die biologisch abbaubar sind, um sie in Textilfasern und Beschichtungen für Kleidung, aber auch für Fischernetze einzusetzen. Gelangen diese Produkte in die Natur, werden sie biologisch zersetzt. Das Wunschziel der Beteiligten ist es jedoch, die Fasern einem gezielten Recycling zuzuführen, weshalb auch dafür mikrobielle Prozesse entwickelt werden. Ähnlich konkret ist das BMBF-Forschungsprojekt Ensure: Dort wollen die Forschenden den Kunststoffen PE, PET und PBAT mithilfe geeigneter Additive zu einer besseren biologischen Abbaubarkeit verhelfen.

Im EU-Projekt UPLIFT wollen die Beteiligten Kunststoffe fürs Upcycling optimieren. Die Depolymerisierung von Kunststoffen – also deren Zersetzung in ihre Einzelbausteine – soll direkt kombiniert werden mit weiteren biobasierten Bausteinen, um daraus mikrobiell neue Kunststoffe herzustellen. Dabei soll sich dieses Verfahren möglichst in bestehende Recycling- und Fermentationsprozesse integrieren lassen.

Und weil auch biologisch abbaubare Kunststoffe wie PLA und PCL nicht immer zufriedenstellend mikrobiell zersetzt werden, hat ein Forschungsteam in den USA Enzyme, die diese Kunststoffe abbauen, direkt in Form von nanometerkleinen Partikeln in die Kunststoffe integriert. Werden die Kunststoffe feucht und mindestens auf 40 Grad erwärmt – wie beim industriellen Kompostieren – aktiviert das die Enzyme und sie zersetzen den Kunststoff vollständig. Zwar zielt das Verfahren darauf ab, zu vermeiden, dass in industriellem Kompost Mikroplastik verbleibt. Grundsätzlich wäre es aber möglich, aus den Abbauprodukten erneut Kunststoffe herzustellen.