Chemie

Noch basiert die chemische Industrie vorwiegend auf dem fossilen Rohstoff Erdöl. Doch auch Biomasse ist ein komplexer und vielseitiger Rohstoff, der zunehmend erschlossen wird. Immer mehr Unternehmen setzen auf grüne Chemikalienproduktion auf der Basis von nachwachsenden Rohstoffen und biotechnischen Prozessen.

Beispiele aus der Bioökonomie:

Biokunststoffe, biobasierte Plattformchemikalien,

Bioschmierstoffe

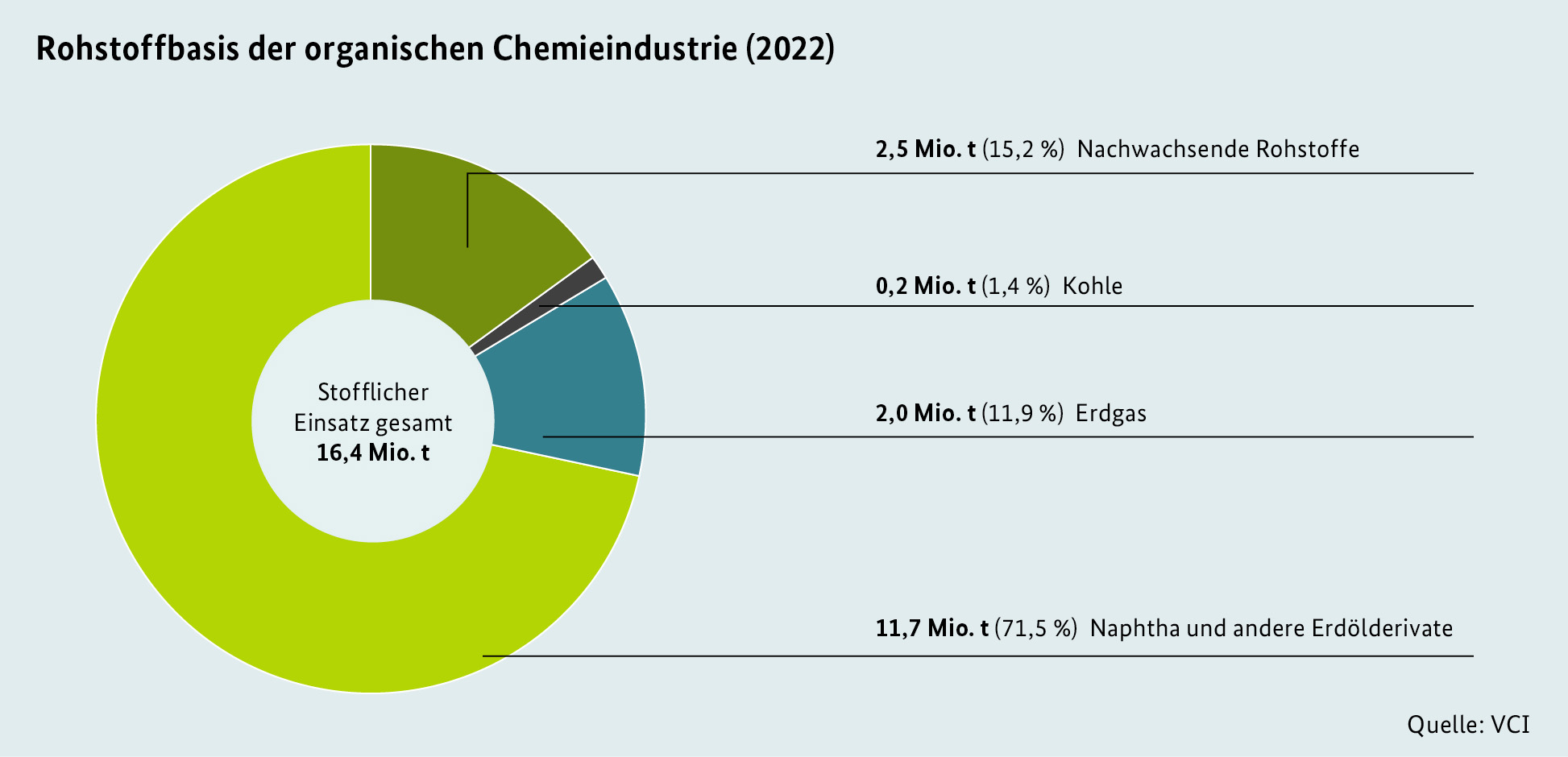

Die Chemieindustrie gehört mit ihren rund 2.100 Unternehmen zu den wichtigsten Standbeinen der deutschen Wirtschaft. Mehr als 479.500 Menschen waren hier 2023 beschäftigt, international tätige Großkonzerne wie BASF oder Evonik haben ihren Hauptsitz in Deutschland. Diese erwirtschaften auch die Mehrheit des jährlichen Umsatzes der Chemiebranche, der im Jahr 2023 bei 225,5 Mrd. Euro lag. Die Produktpalette der chemischen Industrie ist riesig: mehr als 30.000 unterschiedliche Produkte werden vertrieben. Die größten Kunden sind Kunststoff-verarbeiter sowie die Auto-, Verpackungs- und Bauindustrie. Derzeit sind Erdöl und Erdgas die mit Abstand wichtigsten Rohstoffe der chemischen Industrie. Im Jahr 2022 hat die deutsche Chemieindustrie 16,4 Mio. Tonnen fossiler Rohstoffe eingesetzt. Aus diesen werden chemische Grundbausteine gewonnen, aus denen komplexere Verbindungen wie Kunststoffe, Klebstoffe, Lacke und Farben hergestellt werden.

Biomasse ist ein vielseitiges Stoffgemisch aus Kohlenhydraten, Fetten, Ölen und Proteinen. Damit eignet sich auch Biomasse als Rohstoff für die Herstellung von Chemikalien. Im Jahr 2022 wurden 2,5 Mio. Tonnen nachwachsende Rohstoffe in der chemischen Industrie verwendet. Die meisten nachwachsenden Rohstoffe, die heute in der chemischen Industrie eingesetzt werden, sind pflanzliche Öle, die aus Palmfrüchten, Raps und Soja gewonnen werden, sowie tierische Fette. Die Öle und Fette werden über chemische Syntheseschritte zu biobasierten Tensiden weiterverarbeitet, die in der Reinigungs- und Waschmittelindustrie, aber auch bei Kosmetikprodukten Einsatz finden (vgl. Konsumgüter).

Nachwachsende Rohstoffe werden auch in biotechnischen Verfahren eingesetzt. Mikroorganismen, die für die industrielle Produktion optimiert wurden, dient vor allem Zucker aus Rüben, Zuckerrohr, Holz, Stroh und pflanzlichen Reststoffen als Futter für ihr Zellwachstum und ihren Stoffwechsel. Bei diesem als Fermentation bezeichneten Prozess stellen die Mikroorganismen Grundbausteine für weitergehende chemische Synthesen und auch hochwertige Endprodukte her. So entstehen aus Biomasse organische Säuren, Aminosäuren, Alkohole, Peptide, therapeutische Proteine und Enzyme sowie andere Biopolymere.

Die biotechnologische Produktion stellt gegenüber der chemischen Synthese oftmals die nachhaltigere Strategie dar. Denn mikrobielle Prozesse laufen im Vergleich zu erdölbasierten zumeist in wässrigen Lösungen, bei Zimmer-temperatur und unter Normaldruck ab. Zudem lassen sich Substanzen gewinnen, die mit klassischen Methoden nur schwer zu produzieren sind, zum Beispiel komplexe und große Eiweißmoleküle wie Enzyme, Hormone und Antikörper. Das ist das Kerngeschäft der industriellen Biotechnologie.

Kunststoffe sind nach den Fein- und Spezialchemikalien das zweitwichtigste Produktsegment der Chemieindustrie. Kunststoffe sind Polymere: chemische Grundbausteine, die Monomere, werden bei ihrer Synthese zu Makromolekülen verknüpft. Zunehmend setzen die Hersteller auch auf biobasierte Alternativen. Derzeit wird etwa 1 % der global produzierten Kunststoffe auf Basis nachwachsender Rohstoffe hergestellt. Nach Zahlen, die European Bioplastics e.V. und nova-Institut ermittelt haben, waren es im Jahr 2020 rund 2,1 Mio. Tonnen.

Wenn von Bioplastik die Rede ist, können zwei unterschiedliche Arten von Biokunststoffen gemeint sein: Einerseits gibt es biologisch abbaubare Kunststoffe – diese müssen allerdings nicht zwingend aus nachwachsenden Rohstoffen hergestellt werden; es gibt auch erdölbasierte Kunststoffe, die biologisch abbaubar sind. Biobasierte Kunststoffe wiederum bestehen aus Synthesebausteinen, die aus Biomasse stammen. Allerdings gilt: Nicht alle biobasierten Kunststoffe sind auch biologisch abbaubar.

Biobasierte Kunststoffe werden überwiegend in Verpackungen und Flaschen eingesetzt, aber auch in technischen Anwendungen wie dem Autobau oder in den Bereichen Catering und Landwirtschaft finden sie Verwendung. Vor allem Stärke und Cellulose sind heutzutage wichtige Ausgangsstoffe für die Produktion von Biokunststoffen. Dienten zunächst stärkehaltige Früchte wie Mais oder Kartoffeln als Rohstoffquelle, so konzentriert sich die Forschung inzwischen darauf, nachwachsende Ressourcen zu erschließen, die nicht in Konkurrenz zur Lebensmittelproduktion stehen. Dadurch rücken Substanzen wie Chitin, Chitosan aus Krustentieren und Insekten und Lignin aus holziger Biomasse in den Fokus, die als Abfallprodukte in anderen Wirtschaftsfeldern entstehen und bislang kaum genutzt werden können. Hierzu zählen Reststoffe aus der Landwirtschaft und Abfallströme aus der Lebensmittelwirtschaft wie Casein aus nicht verkehrsfähiger Milch, tierische Fette aus Schlachtabfällen oder Proteine aus der Rapsverarbeitung.

Drop-in-Lösungen dominieren

Bei den biobasierten Kunststoffen auf dem Weltmarkt überwiegen derzeit sogenannte Drop-in-Lösungen. Das bedeutet, es werden biobasierte Basischemikalien, die nahezu baugleich zur erdölbasierten Version sind, in die chemische Synthese integriert. Die entstehenden Kunststoffe, etwa Bio-Polyethylenterephthalat (PET) oder Bio-Polyethylen (PE), sind jedoch nicht biologisch abbaubar. Der Spezialchemiekonzern Evonik vermarktet die Polyamide PA610, PA1010 und PA1012, die ganz oder teilweise aus Rizinusöl hergestellt werden und deren Einsatzgebiet von der Automobil- bis zur Textilbranche reicht.

Den für viele Kunststoffe wichtigen Ausgangsstoff Anilin aus pflanzlichen Rohstoffen herzustellen, ist dem Polymerhersteller Covestro gelungen. In einem vom BMEL geförderten Projekt wurden die Grundlagen dafür gelegt, dieses Verfahren im industriellen Maßstab anwenden zu können. Durch Mikroorganismen wird Zucker aus Mais, Stroh oder Holz in einem biotechnologischen Prozess zunächst zu einem Zwischenprodukt und dann mittels chemischer Katalyse schließlich zu Anilin umgewandelt. Daraus stellt Covestro dann Polyurethane her, aus denen Schaumstoffe für Matratzen, Dämmmaterialien und Autoinnenverkleidungen gefertigt werden.

Hersteller adressieren auch das Thema Zusatzstoffe von Kunststoffen. In einem vom BMBF geförderten Projekt entwickelt BASF gemeinsam mit akademischen Forschungspartnern aus Hamburg und Bielefeld biobasierte Weichmacher für die nachhaltige Produktion von PVC. Zudem sollen spezielle Enzyme den Energieeinsatz verringern und die Bildung von schädlichen und umweltbelastenden Nebenprodukten vermeiden.

Lohnt die Umstellung auf biobasierte Prozesse?

Wie sinnvoll ist es für ein Unternehmen, auf eine biobasierte Chemieproduktion umzustellen? In dem Forschungsprojekt EvaChem wurde ein Multikriteriensystem entwickelt, um den optimalen Prozess für die biobasierte Chemikalienproduktion zu finden und zu beurteilen, wann eine Abkehr von fossilen Rohstoffen auch wirtschaftlich ist. Das System soll innovationsgetriebenen Unternehmen Fragen beantworten wie die nach der vorteilhaftesten Kombination aus Rohstoff, Syntheseweg und Zielmolekül. Die neue Lösung soll nicht nur wissenschaftlich verlässlich, sondern auch für kleine und mittlere Unternehmen einfach anzuwenden sein. Entwickelt haben das System das nova-Institut, die Dechema und die Leuphania Lüneburg. Unterstützt wurden sie dabei vom BMEL.

Neben den Drop-in-Lösungen sind neuartige, biobasierte Kunststoffe im Aufwind. Ein Beispiel dafür ist Polymilchsäure (Polylactid – PLA). Dieser Biokunststoff entsteht durch Verknüpfung von Molekülen der mikrobiell hergestellten Plattformchemikalie Milchsäure. PLA ist sowohl biobasiert als auch biologisch abbaubar und wird insbesondere in Folien und Verpackungen eingesetzt. Das BMBF hat eine deutsch-chinesische Forschungskooperation gefördert, die Reiskleie als Ausgangsstoff für PLA etabliert hat. Der Einsatz dieses Reststoffs – auch Reststoffe aus Stärke- oder Zuckerfabriken sind denkbar – soll entscheidend dazu beitragen, dass der Kunststoff wirtschaftlich wettbewerbsfähig ist. Der Konzern ThyssenKrupp baut über den Geschäftsbereich ThyssenKrupp Uhde bereits die zweite Großanlage in China zur PLA-Herstellung. Die neue Anlage soll 30.000 Tonnen pro Jahr produzieren.

Biobasierte Kunststoffe punkten zwar mit ihrer nachwachsenden Rohstoffbasis. Eine große Herausforderung bleibt jedoch das Thema Kreislauffähigkeit und Entsorgung. Ein stoffliches Recycling von biobasierten Kunststoffen ist zwar technisch möglich, findet aber auf Grund der sehr geringen Mengen im Markt aus wirtschaftlichen Gründen zurzeit nicht statt. Aktuell werden biobasierte Kunststoffe verbrannt. Da der Kohlenstoff, aus dem sie bestehen, aus Biomasse und nicht aus fossilen Rohstoffen stammt, entsteht bei diesem Prozess kein zusätzliches CO2, dafür aber erneuerbare Wärme und Strom. Biologisch abbaubare Kunststoffe sind durch die gesetzlichen Rahmenbedingungen in Deutschland von der industriellen Kompostierung ausgeschlossen. Als „heimkompostierbar“ gekennzeichnete Produkte kann man allerdings über den Gartenkompost entsorgen.

Anpassungen im Abfallmanagement sind nötig, um ein Wiederverwertungssystem zu etablieren. Fachleute betonen die Wichtigkeit der Mehrfachnutzung: Biobasierte Kunststoffe sollten möglichst oft genutzt und werkstofflich wiederverwertet werden, bevor sie schließlich verbrannt werden. Angesichts von Plastikmüllbergen oder Mikroplastik in Böden und Grundwasser bleibt die große Herausforderung der Industrie, Plastik in Kreisläufen zu führen. Neben dem mechanischen und dem chemischen Recycling gibt es inzwischen vielversprechende Ansätze für ein biotechnologisches Recycling mithilfe kunststoffabbauender Enzyme.

Im Jahr 2016 wurde in Japan erstmals ein Bakterium entdeckt, das auf PET wächst und sich davon auch ernährt. Es stellte sich heraus, dass der PET-Abbau unter anderem mit dem mikrobiellen Enzym PETase erfolgt: Das Enzym zerlegt den Kunststoff zunächst in kleinere Bausteine, während andere Enzyme die Aufspaltung des Kunststoffes in seine Grundbausteine übernehmen können. Diese bahnbrechende Entdeckung gab den Startschuss für zahlreiche internationale und nationale Forschungsaktivitäten. Dazu zählt das von der EU geförderte Forschungskonsortium MIX-UP, bei dem mehrere deutsche Partner mitwirken und das von der RWTH Aachen koordiniert wird. Es entwickelt Prozesse, um mithilfe molekularbiologisch optimierter Enzyme den Kunststoff PET effizient in seine einzelnen Bausteine zu zerlegen. Diese sollen dann direkt von Mikroorganismen genutzt werden, um höherwertige chemische Verbindungen zu erzeugen – ein wertschöpfendes Upcycling

Bioraffinerien sind die industriellen Fabriken der Bioökonomie. Vergleichbar mit einer Erdölraffinerie wird hier der Rohstoff Biomasse in seine chemischen Einzelteile zerlegt und verwertet. In der Regel sind die stoffliche und die energetische Verwertung miteinander gekoppelt. So entsteht eine breite Palette an neuen Werkstoffen oder biobasierten Chemikalien. An mehreren Standorten bundesweit werden unterschiedliche Bioraffinerie-Konzepte erforscht und kommerzialisiert.

Ein Beispiel für einen Bioraffinerie-Hotspot ist der mitteldeutsche Cluster BioEconomy. Am Chemiestandort Leuna wird an dem mit Bundes- und Landesmitteln errichteten Fraunhofer-Zentrum für Chemisch-Biotechnologische Prozesse (CBP) insbesondere die Verwertung von Holz als Rohstoff erprobt. Im Umfeld des CBP siedeln sich zunehmend Unternehmen an: So erforscht das französische Unternehmen Global Bioenergies neue Methoden zur biotechnologischen Herstellung von sogenannten leichten Olefinen wie Isobuten, Propylen und Butadien. Das BMBF förderte die Errichtung einer Pilotanlage mit rund 5,7 Mio. Euro. Sie wird bis zu 100 Tonnen Isobuten produzieren, das zum Beispiel für die Herstellung von Kunststoffen, Elastomeren und Treibstoffen verwendet werden kann.

Der finnische Forst- und Papierkonzern UPM baut in Leuna für 550 Mio. Euro die weltweit erste großindustrielle Bioraffinerie zur chemischen Verarbeitung von Buchenholz. Abfälle aus Sägewerken und Forstarbeiten zerlegt die Raffinerie in ihre Bestandteile Zucker und Lignin. Aus den Zuckern gewinnt UPM beispielsweise Ethylenglycol, aus dem unter anderem Polyester und PET hergestellt werden. Aus dem Lignin werden erneuerbare Füllstoffe hergestellt, die etwa für die Reifenproduktion interessant sind.

Die Erzeugung von Schmierstoffen durch die Chemieindustrie liegt in Deutschland seit mehreren Jahren konstant bei rund 2,5 Mio. Tonnen, der Inlandsabsatz lag 2020 bei gut 0,8 Mio. Tonnen. Der Marktanteil von Bioschmierstoffen liegt knapp über 4 %. Die aktuell größten Anwendungen finden Bioschmierstoffe als Hydrauliköle, Turbinen- bzw. Motoröle und Basisöle. Es dominierten Palm- und Palmkernöl, gefolgt von Rapsöl. Aber auch Sonnenblumenöl dient zunehmend als Rohstoffquelle. Um Anwendungsgebiete von Bioschmierstoffen auszubauen, arbeiten acht vom BMEL geförderte Forschungsverbünde an der Verbesserung von Bioschmierstoffen für industrielle Anwendungen, wie Bio-Kühlschmierstoffe mit Korrosionsschutz, Bio-Hydrauliköle auf Basis von Chitosan und biobasierte Verdicker für Schmierfette.

Auch im Bereich Klebstoffe etablieren sich biobasierte Alternativen. Sie sind zum einen gesundheitsverträglicher als Produkte auf Erdölbasis, was sie für medizinische Anwendungen interessant macht. Zum anderen sind sie meist biologisch abbaubar. Nicht zuletzt bringen sie oftmals neue Funktionalitäten mit sich. Dem Industrieverband Klebstoffe zufolge lag der Marktanteil von Klebstoffen aus nachwachsenden Rohstoffen 2017 bereits bei 15 %, in einzelnen Klebstoffklassen durchaus auch höher. Das Rostocker Leibniz-Institut für Katalyse e. V. und die Henkel AG planen, in einem BMEL-finanzierten Verbundvorhaben bis 2023 eine neue Klebstoff-Generation zu entwickeln. Die Industrie- und Konsumentenklebstoffe sollen für die Montage im Elektronik- und Automobilbereich eingesetzt werden.

Strombasierte Chemikalien-Produktion

Elektrochemische Prozesse lassen sich mit chemischen oder biotechnologischen Syntheseprozessen kombinieren. Mithilfe dieser Elektrosynthesen lassen sich aus grünem Strom und nachwachsenden Rohstoffen interessante chemische Verbindungen produzieren. Das BMEL und das BMBF fördern die Entwicklung solcher Prozesse der grünen Chemieproduktion im Rahmen der Nationalen Bioökonomiestrategie. Das BMEL hat den Förderaufruf „Neue Wege der Strom-basierten Konversion von biogenen Rohstoffen und der elektrochemischen Herstellung von biobasierten Produkten (Elektrosynthese)“ auf den Weg gebracht. Auch die Deutsche Forschungsgemeinschaft fördert das Feld der Elektro-Biotechnologie. Hier werden mikrobielle und elektrochemische Stoffumwandlungen miteinander kombiniert. Anwendungsfelder erstrecken sich von der Abwasserreinigung über die Bodensanierung bis hin zur Synthese von Chemikalien und Energieträgern.