Der Begriff des Druckens hat spätestens durch den 3D-Druck eine Revolution erfahren. Der Name „Einzelzelldrucker“ kann allerdings selbst heute noch erstaunen und die Phantasie anregen. „Eigentlich werden die Zellen dabei eher abgelegt“, relativiert Lena Lautscham von cytena. Der Name des Verfahrens gehe zurück auf die Ähnlichkeit zu einem Inkjet-Drucker. Was in dem Projekt „Mono-cy-clone“, das die Physikerin Lautscham geleitet hat, entwickelt worden ist, kann die Arbeit in Biopharmazeutik und Molekularbiologie sehr erleichtern.

Funktionserweiterung des ersten Einzelzelldruckers

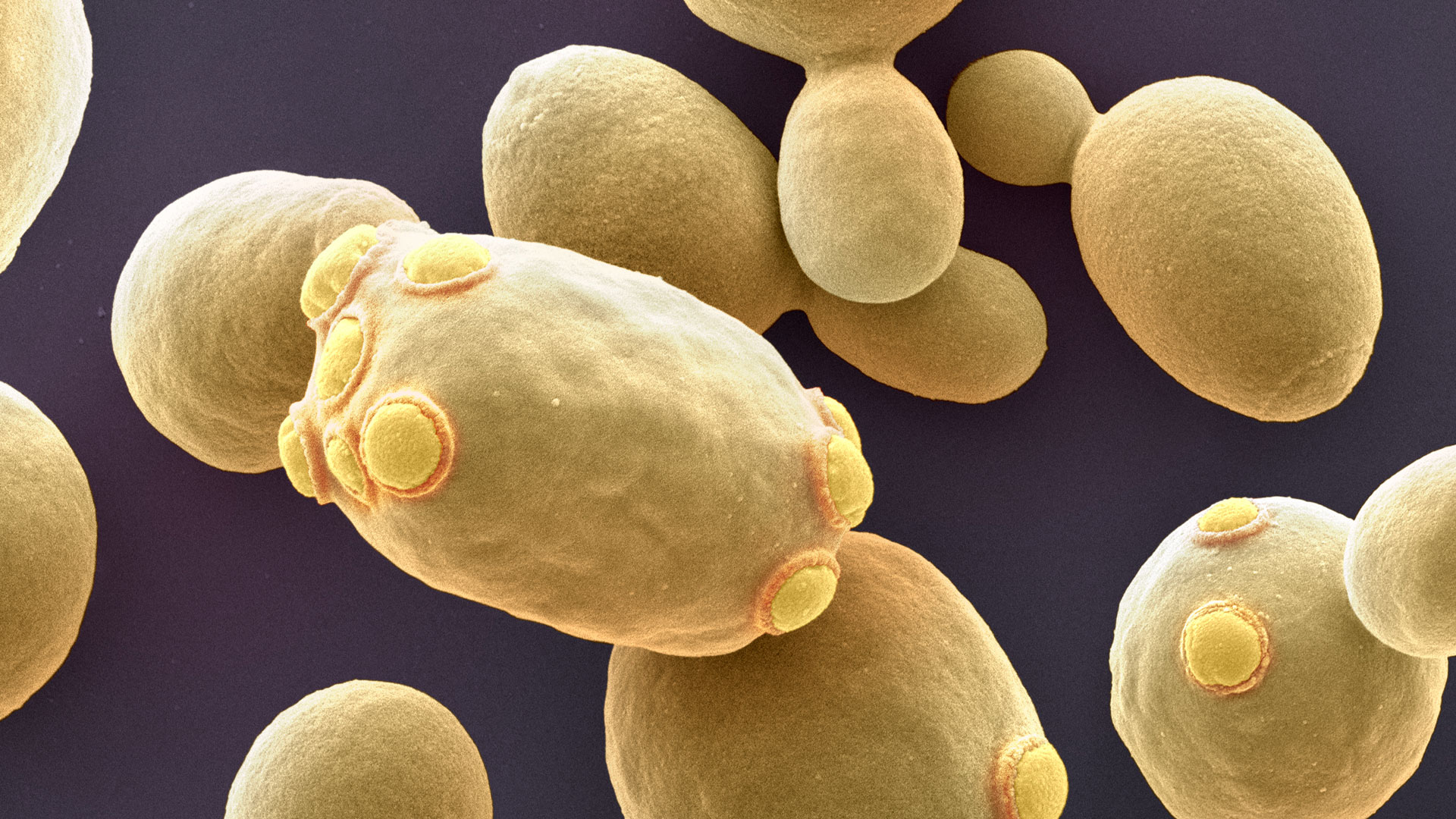

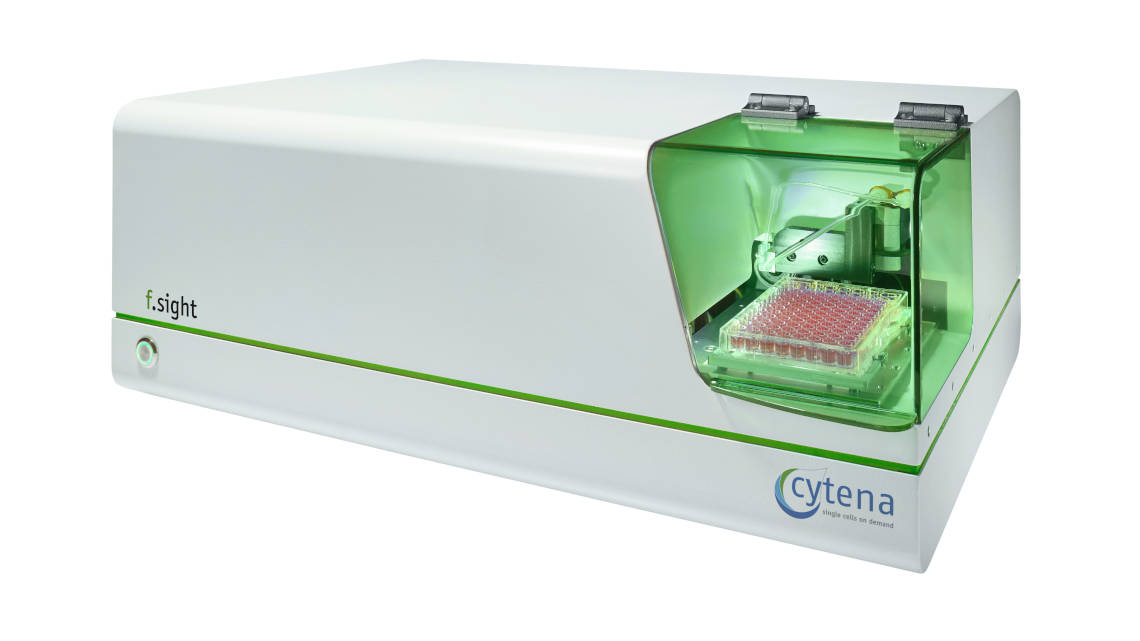

„Viele neue Medikamente basieren auf monoklonalen Antikörpern“, erzählt Lautscham. Um diese zu erzeugen, benötigen die Hersteller identische Zellkulturen, die definitiv aus einer einzigen Zelle hervorgegangen sind. Zellen so zu vereinzeln und dabei auch noch die geeigneten Zellen auszuwählen, ist mit herkömmlichen Methoden jedoch schwierig. Außerdem haben bisherige Verfahren in der monoklonalen Zelllinienentwicklung Schwierigkeiten, die Lebensfähigkeit der Zelle langfristig zu erhalten. Das Hightech-Start-up cytena hat daher bereits 2015 ein Gerät vorgestellt, das Zellen aufgrund ihrer Größe und Rundheit auswählen und schonend vereinzeln kann.

Darauf baut das Projekt „Mono-cy-clone“ auf, das vom Bundesministerium für Bildung und Forschung mit 1,5 Mio. Euro im Rahmen des Programms „KMU-innovativ: Biotechnologie-BioChance“ von Januar 2016 bis Juli 2019 gefördert wird. Daran beteiligt sind neben cytena der Spritzguss-Spezialist MDX Devices und das Institut für Mikrosystemtechnik der Universität Freiburg (IMTEK). Das neue Ziel: Die Auswahl der einzelnen Zellen soll auch nach Fluoreszenzkriterien und in garantiert steriler Umgebung erfolgen.

Auswahl der Zellen durch Fluoreszenz

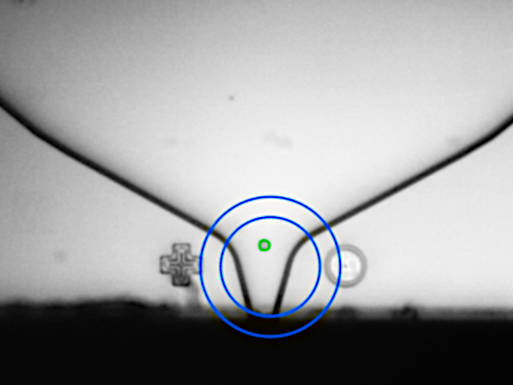

Praktisch muss man sich den Aufbau so vorstellen, dass eine Kartusche die Suspension mit den Zellen enthält. Diese wird an einen Druckkopf montiert, der einzelne Tropfen mittels der in der Kartusche enthaltenen Mikrofluidstruktur erzeugt. Automatisch prüft das System, was sich im nächsten Tropfen befindet. Erfüllt der Inhalt nicht die Anforderungen, wird der Tropfen verworfen und ein neuer gebildet. Enthält der Tropfen eine Zelle der gewünschten Qualität, legt der Druckkopf den Tropfen gezielt in einem Substrat ab. Bei diesen Substraten handelt es sich um sogenannte Mikrotiterplatten (Microwells), die zahlreiche kleine Vertiefungen zur Aufnahme einzelner Tropfen enthalten. „Beim alten System hat sich noch der Druckkopf mit der Kartusche über dem Substrat bewegt“, schildert Lautscham, „jetzt bewegt sich das Substrat. Dadurch können wir mit einer höheren optischen Auflösung arbeiten.“

Im Druckkopf erfolgt nun gleichzeitig im Hellfeld eine Überprüfung der Größe und Form der Zellen sowie deren Fluoreszenz im Fluoreszenzmodul. „Es gibt zum Beispiel Farbstoffe, die anzeigen, ob eine Zelle noch lebt“, erläutert Lautscham. So gelangen keine bereits abgestorbenen Zellen auf das Substrat. In anderen Fällen korreliert die Intensität der Färbung mit der Menge eines gewünschten Produkts in der Zelle. Dadurch können Zellen ausgewählt werden, die als Zelllinie gute Produktionsraten versprechen.

„Bedruckt“ werden kann mit dem Einzelzelldrucker praktisch jedes Material, versichert die Projektleiterin. In der Industrie haben sich allerdings die Mikrotiterplatten als Standard etabliert, weshalb die Projektpartner sie ebenfalls einsetzen.

Bild der Druckdüse: Aus dem Bereich des inneren blauen Ringes wird der nächste Tropfen gebildet.

Projektziele erreicht und in die Praxis gebracht

Die Projektziele konnten im Wesentlichen erreicht werden. Schon 2018 hat cytena einen neuen Einzelzelldrucker vorgestellt, für den das Unternehmen die Fluoreszenzerkennung und die Sterilität der Kartuschen nachweisen konnte. An ein paar Schwierigkeiten hatte das Team jedoch zu knabbern: „Das neue Spritzgussverfahren hat sich als aufwendiger erwiesen als erwartet“, erzählt Lautscham. Die Feinstruktur der Siliziumwafer in Verbindung mit der gröberen Kunststoffstruktur habe für die neuen Kartuschen Ultraschallschweißen erforderlich gemacht, um die Übergänge dicht abzuschließen. Die Testreihen zur Validierung der neuen Kartuschen laufen derzeit noch. „Ob wir den Spritzguss übernehmen können, muss sich noch zeigen“, sagt die Projektleiterin. Die Produktion würde davon profitieren, denn bislang ist die Fertigung sehr arbeitsintensiv. Im Spritzgussverfahren könnte die Anlage selbstständig rund um die Uhr produzieren.

Eine andere Herausforderung hat das Team hingegen bewältigt: Bislang bestand immer ein größerer Arbeitsabstand für die optische Auswertung der Tropfen. Solange der Druckkopf über das Substrat fuhr, war das kein Problem. „Jetzt brauchten wir andere Objektive mit einem geringeren Arbeitsabstand“, erklärt Lautscham. Gelöst haben die Techniker das durch eine Umlenkung der optischen Achse.

Zukünftig noch schneller, bunter und verlustärmer?

Auf dem Wunschzettel für die weitere Entwicklung steht nun, mehr als die bislang eine Fluoreszenzfarbe auswerten zu können. „Langfristig wäre es natürlich auch gut, mehrere Farben gleichzeitig verwenden zu können“, hofft Lautscham. Außerdem verfolgt cytena mit den Partnern des IMTEK das Ziel, die Zellen in der Kartusche künftig mit akustischen Methoden auszurichten, um sie noch besser zu prüfen. Eine stehende Welle soll dabei die Zellen in die Mitte lenken. „Das macht die Ablage schneller und ist für die Zellen schonender“, benennt Lautscham zwei wichtige Vorteile. Insbesondere mit seiner Sanftheit trumpft der Einzelzelldrucker gegenüber der inzwischen rund 50 Jahre alten Fluss-Sortierer-Methode (auch als FACS bekannt) auf: Der Vitalitätszustand der vereinzelten Zellen ist signifikant verbessert, weil die Zellen einem viel geringeren Scherdruck ausgesetzt werden. Aufgrund seiner Vorteile sowohl in der Herstellung von Zelllinien für die Pharmazeutik als auch bei der Genanalytik einzelner Zellen könnte dem Einzelzelldrucker die Zukunft gehören.

Björn Lohmann