Moderne Kunststoffe halten eine Menge aus, doch „unkaputtbar" sind sie nicht. Schon winzige Risse können für platzende Autoreifen oder tropfende Dichtungsringe sorgen. Forscher vom Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik in Oberhausen haben nun erstmals verformbare Kunststoffe entwickelt, die sich selbst reparieren können. Speziell eingelagerte Zusatzstoffe sorgen hier dafür, dass sich kleine Risse von selbst wieder schließen. Die Idee für das Plastik der neuen Generation lieferte die Natur. Dort nutzt der Kautschuk-Baum ein ähnliche Prinzip, um Verletzungen an der Rinde schnell zu schließen. Noch bis Ende 2011 fördert das Bundesministerium für Bildung und Forschung (BMBF) die Neuentwicklung.

In der Werbung hat es die „unkaputtbare Mehrwegflasche" zu einigem Ruhm gebracht. Auch Frischhaltedosen und einige andere Produkte werben mit ihrer scheinbaren Unzerstörbarkeit. Den Alltagstest überleben die meisten der vermeintlich unverwüstlichen Produkte indes nicht. Wird die volle PET-Flasche beispielsweise zum Kühlen in den Gefrierschrank gesteckt, so zerfetzt der Traum von unvergänglicher Materialbeständigkeit über Nacht. Auch wenn die Brotdose vom Tisch fällt und mit der Kante auf den Steinboden aufschlägt, zersplittert die Mär des Unvergänglichen.

Aber auch ohne solche Härtetests versagt jedes Kunststoffbauteil früher oder später. Ursache dafür sind Mikrorisse, die sich in jedem Bauteil bilden können. Autoreifen oder Dichtungsringe beispielsweise werden gezielt elastisch verformbar hergestellt, damit sie den hohen und wiederkehrenden mechanischen Belastungen gewachsen sind. Trotzdem kommt es immer wieder zu platzenden Autoreifen und tropfenden Dichtungsringen. Ursache ist in vielen Fällen „spontanes Materialversagen“ – hervorgerufen durch Mikrorisse.

Vorbild ist der Milchsaft des Kautschukbaums

Forscher um Anke Nellesen vom Fraunhofer-Institut für Umwelt- Sicherheits- und Energietechnik (Umsicht) haben nun eine Möglichkeit gefunden, die Bildung solcher Risse nicht nur zu stoppen, sondern auch wieder umzukehren. Die Idee, wie sich selbstheilende Elastomere herstellen lassen, haben die Wissenschaftler der Natur abgeschaut - und zwar bei Pflanzen, die Milchsaft produzieren, wie etwaa der Kautschukbaum Hevea brasiliensis, dermit Latex das Ausgangsprodukt für Gummi liefert, oder die Birkenfeige Ficus benjamina. Weil der Saft an der Luft schnell fest wird, verfügen solche Pflanzen über einen effektiven Wundverschluss. Verantwortlich für diesen Effekt sind im Milchsaft enthaltene Kapseln, die mit dem Protein Hevein gefüllt sind. Wird der Kautschukbaum verletzt, so tritt der Milchsaft aus, die Kapseln brechen auf und setzen Hevein frei. An der Luft verbinden sich je zwei der Hevein-Moleküle miteinander. Die so aktivierten Heveine vernetzen dann die Latexpartikel zu einem Wundverschluss.

Diesen Mechanismus haben sich die Forscher von Fraunhofer-Umsicht um Anke Nellesen nun für ihre selbstreparierenden Kunststoffe zu Nutze gemacht. In einem ersten Versuch wurde das Vorbild der Natur feinsäuberlich kopiert. „Um in den Kunststoffen einen Selbstheilungsprozess anzuregen, haben wir Mikrokapseln mit einem klebenden Material, Poly-Isobutylen, beladen und in Elastomere aus synthetischem Kautschuk gebracht", berichtet die Forscherin von der technischen Umsetzung des natürlichen Vorbildes. „Wird Druck auf die Kapseln ausgeübt, so platzen sie und sondern dabei ein zähflüssiges Material ab." Die Idee der Forscher: Dieses Material müsste sich anschließend mit den Kunststoffmolekülen des Elastomers vermischen und so die Risse verschließen. Aber der Erfolg wollte sich mit dieser Methode nicht so recht einstellen. „Es ist uns gelungen, produktionsstabile Kapseln herzustellen, allerdings brachten diese nicht den gewünschten selbstreparierenden Effekt", erinnert sich Nellesen.

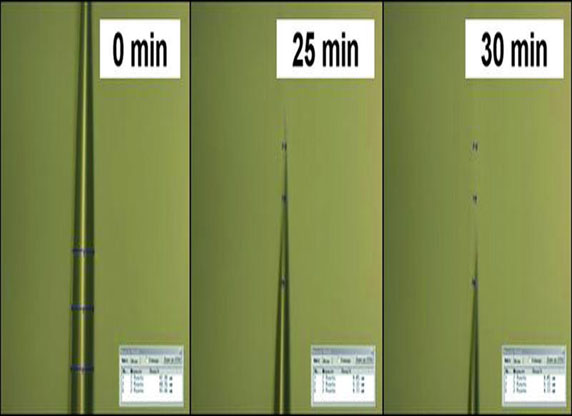

Im nächsten Schritt vereinfachten die Umsicht-Forscher ihre Vorgehensweise. Statt den Mechanismus der aufplatzenden Mikrokügelchen zu kopieren, konzentrierten sie sich allein auf das Wirkprinzip. Sie setzten die Selbstheilungskomponente, das Poly-Isobutylen, direkt dem Elastomer zu, ohne es vorher zu verkapseln. Tatsächlich konnte das Team um Nellesen mit dieser Technik die ersten Erfolge feiern: Die Elastomere zeigten ein deutliches Selbstheilungsverhalten. Nach einer Heildauer von 24 Stunden betrug die wiederhergestellte Zugdehnung immerhin 40 Prozent.

Autoindustrie könnte als Erstes profitieren

Um den Wirkungsgrad weiter zu verbessern, schauten die Oberhausener Wissenschaftler dann noch einmal genau auf den Wundverschluss beim Kautschukbaum. Dort wird die Vernetzung der Hevein-Proteine durch elektrisch geladene Teilchen - die Ionen - vermittelt. Weil sich Plus-Ionen mit Minus-Ionen vernetzen, verkleben die Proteine und der Riss schließt sich. Am Fraunhofer-Forscher versuchten nun, die Beteiligung der Ionen an der natürlichen Selbstheilung des Kautschukbaums auch in den technischen Prozess bei Kunststoffen umzusetzen. Statt eines Klebemoleküls, wie dem Poly-Isobutylen, wurden geladene Teilchen in den Kunststoff eingearbeitet. Mit Erfolg. „Durch das Beladen der Elastomere mit Ionen sorgen wir für einen stabilen Wundverschluss", sagt Nellesen. „Der Heilungsprozess kann beliebig oft stattfinden."

Noch bis zum Ende des Jahres 2011 werden die Forscher bei der Entwicklung ihres selbstheilenden Kunststoffes vom Bundesministerium für Bildung und Forschung (BMBF) im Rahmen der Bionik-Förderung unterstützt. Bis dahin werden bis zu 1,2 Millionen Euro in das auf drei Jahre angelegte Verbundvorhaben "Selbstheilende Polymerwerkstoffe" geflossen sein. Von dem neuen Werkstoff könnte als erstes die Fahrzeugindustrie profitieren. Dort gibt es zwar schon nicht-verformbare Kunststoffe mit Selbstheilungsfunktion, beispielsweise in Form von sich selbst reparierenden Lacken. „Elastomere, die ihre Risse ohne Eingriff von außen verschließen können, wurden bislang aber noch nicht entwickelt", betont Nellesen. Ihrem Team ist das jetzt gelungen: Eine selbstreparierende Auspuffaufhängung soll das Interesse der Industrie wecken.