Aus Molkenreststoff werden Biochemikalien

Bislang musste die Melasse der Molke teuer entsorgt werden. Ein neues Verfahren nutzt sie als Rohstoff zur Gewinnung von Ethylacetat.

Die Milchindustrie hat durch die intensive Viehhaltung einen erheblichen Anteil an Umweltschäden und Treibhausgasemissionen. Um so wichtiger ist es, die Milch möglichst vollständig und abfallfrei zu verwerten. Darin ist die Branche schon recht gut: Selbst die Molke, von der allein in Deutschland jährlich 12,6 Mio. Tonnen anfallen, wird zu großen Teilen weiterverarbeitet. Jetzt haben Forschende des Fraunhofer-Instituts für Keramische Technologien und Systeme (IKTS) und der TU Dresden ein Verfahren entwickelt, um die Reststoffnutzung noch weiter auszudehnen.

Biobasiert und biologisch abbaubar

Bislang verarbeiten Milchkonzerne Molke beispielsweise zu Trinkmolke mit Fruchtzusatz oder anderen Mischgetränken weiter. Außerdem lassen sich wertvolle Inhaltsstoffe der Molke wie Laktose und Proteine abtrennen. Sie werden in der Pharmazie oder für Babynahrung genutzt. Doch dann bleibt immer noch ein Rest der Molke übrig, eine sehr salzige Melasse. Sie muss bislang teuer entsorgt werden.

In einem vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Projekt haben Forschende nun einen Weg gefunden, aus dieser Melasse einen Wertstoff zu erzeugen. Mittels mikrobieller Fermentation entsteht in dem neuen Prozess das Lösungsmittel Ethylacetat. Die Industrie nutzt es, um Klebstoffe, Druckfarben oder Lacke herzustellen und um Oberflächen zu reinigen. Bisher wird Ethylacetat aus Erdgas oder Erdöl gewonnen. Die biotechnologische Alternative ist jedoch nicht nur klimafreundlicher: Das so erzeugte Ethylacetat ist auch leichter biologisch abbaubar.

Spezielle Membran zur Abtrennung

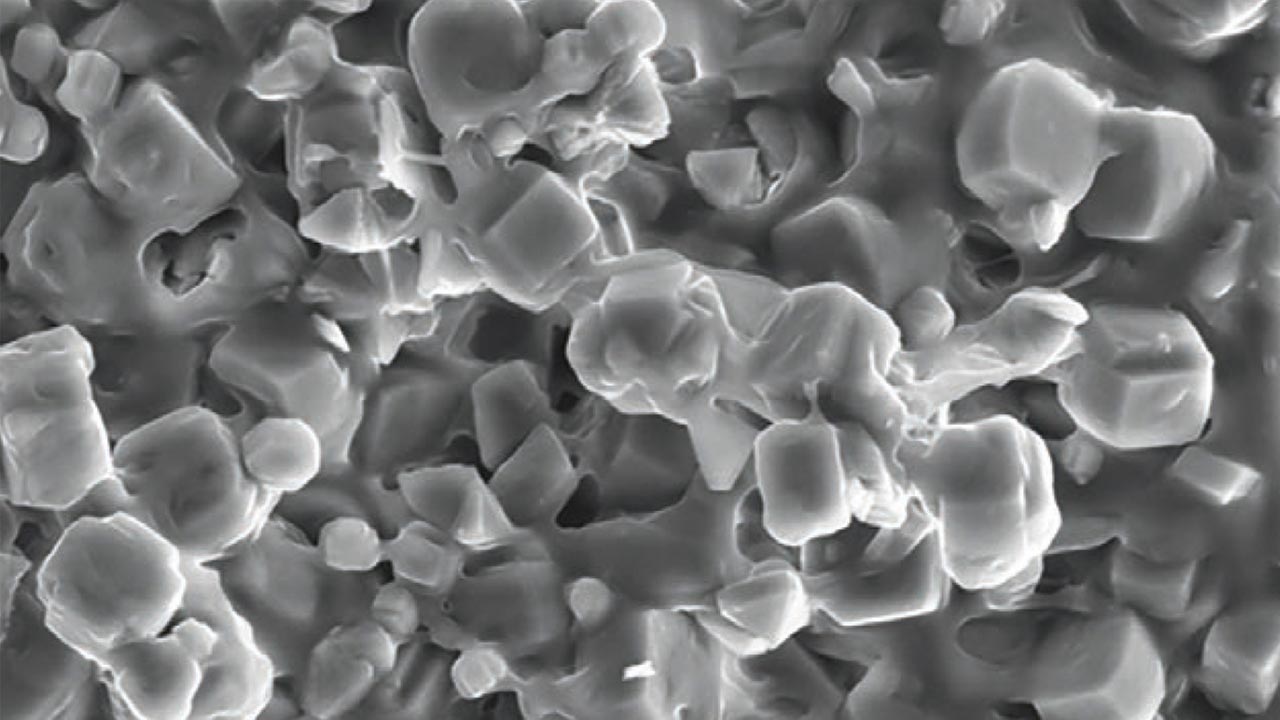

Der Schlüssel für den Herstellungsprozess liegt darin, das Lösungsmittel geschickt abzutrennen: Bei der Fermentation entsteht ein Gas-Dampf-Gemisch, das unter anderem Ethylacetat enthält. Eine speziell entwickelte Membran filtert den Wertstoff dort heraus. Sie ist nur wenige Mikrometer dick und hat Porendurchmesser von 0,5 Nanometern. „Uns ist es gelungen, mit einem relativ einfachen und kostengünstigen Verfahren eine hochentwickelte Membran mit extrem kleinen Poren herzustellen“, fasst Marcus Weyd vom IKTS zusammen.

Als Abfallprodukt bleibt ein Gas-Wasserdampf-Gemisch zurück, das problemlos in die Umwelt abgegeben werden kann. Das so gewonnene Ethylacetat hat eine Reinheit von 97,5% und kann daher direkt für die meisten Anwendungen genutzt werden. Als nächstes will das Forschungsteam die Membranmodule größer skalieren, damit sie für den industriellen Einsatz geeignet sind.

bl