Deutschland hat ein Recyclingproblem, auch wenn es auf den ersten Blick anders aussieht: Zwar meldete das Umweltbundesamt für 2017 eine Recyclingquote von 99,4%. Allerdings wurde etwas mehr als die Hälfte der 6,15 Mio. Tonnen gesammelter Kunststoffabfälle thermisch recycelt, sprich: in Müllverbrennungsanlagen, Zementwerken oder Kraftwerken zur Wärmeerzeugung genutzt. Die stoffliche Verwertung umfasste nur 2,87 Mio. Tonnen (46,7%). Dabei bewahrt sie rund dreimal so viel der im Kunststoff enthaltenen Energie wie durch dessen Verbrennung thermisch genutzt werden kann. Im Sinne einer Kreislaufwirtschaft sind daher hohe stoffliche Verwertungsquoten erstrebenswert.

Doch während auch eine thermische Nutzung immerhin eine Form der Wiederverwertung ist, gibt es auch jene Kunststoffabfälle, die nicht ins Recycling gelangen. 12,6 Mio. Tonnen Kunststoffe hat die deutsche Industrie 2017 verarbeitet, mehr als doppelt so viel also, wie insgesamt wiederverwertet wurden. Der „Plastikatlas“ der Heinrich-Böll-Stiftung kritisiert, dass lediglich 16% des deutschen Plastikmülls tatsächlich für Produkte wiederverwendet wird. Das von der Europäischen Union im Programm „Horizon 2020“ geförderte Forschungsverbundprojekt „P4SB“ (From Plastic waste to Plastic value using Pseudomonas putida Synthetic Biology) will daran etwas ändern.

Einfache Recyclingkunststoffe teurer als Erdölpendants

Zwei Ursachen sieht Projektleiter Lars Blank von der RWTH Aachen als Hauptgründe für die geringe stoffliche Verwertung: „Recycelte Kunststoffe sind meist teurer als das Original aus Erdöl“, berichtet der Forscher, und: „Es gibt einige Plastikfraktionen, die wir noch nicht recycelt bekommen.“ Zwar existieren wenige Ausnahmen wie PET-Flaschen aus PET-Recyclat, bei denen die Abfälle gut vorsortiert und daher gut wiederzuverwerten sind. Und momentan herrscht auch ein Preishoch: „Recyceltes Plastik ist am Markt jetzt teurer als neues, weil die Outdoor-Hersteller für ihre Nachhaltigkeitslabels die Nachfrage treiben“, erzählt Blank. Doch diese Ausnahmen lösen das Problem nicht, deuten für ihn aber den Weg zur Lösung an: „Anstatt des üblichen Downcyclings bei der Wiederverwertung wollen wir die Kunststoffe upcyceln, damit mit ihnen mehr Geld verdient werden kann und auch die Logistik der Abfallsammlung bezahlt werden kann.“ Obendrein wollen die Forscher diesen Weg nicht nur für PET, sondern auch für das bislang schwer wiederzuverwertende Polyurethan (PU) beschreiten.

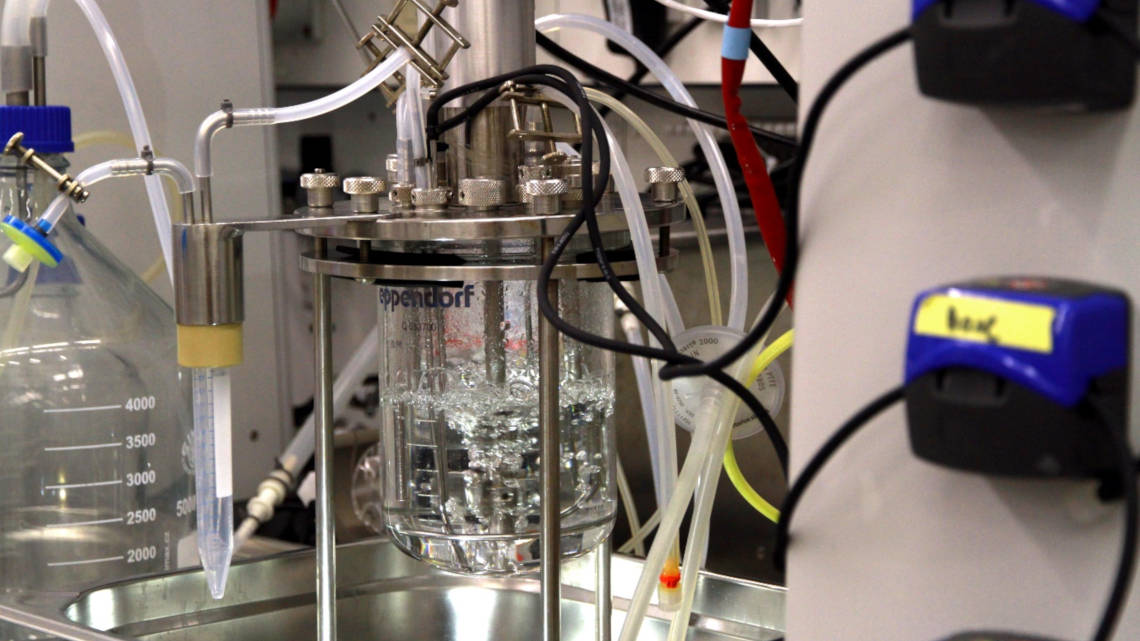

Methodisch setzt das Projekt auf die Biotechnologie: Im ersten Schritt zerlegen spezielle Enzyme eine bestimmte Kunststofffraktion innerhalb der Plastikabfälle in ihre Monomere, also ihre einzelnen Bausteine. Im zweiten Schritt verwerten ausgewählten Mikroorganismen diese Monomere und erzeugen daraus komplexere – und teurere – Kunststoffe.

Mikroorganismen lösen das Problem der Sortierung

„Dieser Ansatz hat den Vorteil, dass Hilfsstoffe oder Farben das Recycling nicht stören“, schildert Blank. „Die Mikrobe kann sich aus den Mischmonomeren das heraussuchen, was sie gut findet, und ist dem Rest gegenüber tolerant.“ Denn daran scheitern etablierte Verfahren aus mechanischen und chemischen Schritten: „Diese Flexibilität bei den Substraten schafft der Chemiker nicht, er braucht dafür 99,9% Reinheit der Monomere.“

Die für den PET-Abbau eingesetzten Enzyme, sogenannte Esterasen, haben den Vorteil, dass sie aus einem Organismus stammen, der sich auch bei 70 °C noch wohlfühlt. „Plastik ist teilweise kristallin, in der Form können Enzyme es nicht angreifen“, erläutert Blank. Bei 70 °C allerdings liegt die Glastransitionstemperatur, bei der die Kunststoffe ihre kristalline Struktur verlieren. Weil die Enzyme bei dieser Temperatur noch arbeiten, können sie die gesamte Fraktion in Monomere zerlegen. Damit die Esterasen das mit entsprechender Effizienz tun, haben die P4SB-Partner der Uni Leipzig sie noch etwas optimiert.

Das Projekt „P4SB“ wurde von April 2015 bis März 2019 von der Europäischen Union mit rund 7 Mio. Euro gefördert. Koordiniert von der RWTH Aachen waren insgesamt zehn Projektpartner aus Deutschland, Spanien, Irland, Großbritannien und Frankreich beteiligt. Ein Folgeprojekt hat sich bereits angeschlossen.

Bakterien stellen Kunststoffe her

Die eingesetzten Bakterien der Gattung Pseudomonas putida nutzen Polyester als Speichermoleküle, vergleichbar den Lipiden beim Menschen. Füttern die Forscher sie mit den von den Esterasen hergestellten Monomeren, bilden die Mikroorganismen in ihren Zellen Polyester. Anschließend müssen die Zellen jedoch zerstört und der Wertstoff aufgereinigt werden – ein kosten- und zeitaufwendiger Schritt. „Wir haben daher auch andere Moleküle hergestellt, die von den Bakterien sekretiert werden und so leichter gewonnen werden können“, erläutert Blank. So können Detergentien aus Plastikmonomeren synthetisiert werden.

Von Natur aus verstoffwechselt P. putida beispielsweise Polyethylenglykol. Hier mussten die Forscher die Bakterien nur noch mittels adaptiver Laborevolution auf mehr Effizienz trainieren. Außerdem hat das Team mittels rekombinanter Gentechnik den Mikroorganismen beigebracht, Phthalate als Nahrung zu akzeptieren. Ähnlich verhält es sich mit der Nutzung der PU-Monomere: Das Monomer Butandiol können die Bakterien natürlicherweise aufnehmen, die Verstoffwechslung von Adipinsäure brachten die Forscher ihnen rekombinant bei. Insgesamt sei die Arbeit für PET sehr gut verlaufen, bei PU habe sie sich erwartungsgemäß schwieriger gestaltet, weil sich dahinter eine ganze Stoffgruppe verbirgt, resümiert Blank. Dennoch: „Inzwischen können bis zu vier unterschiedliche Monomere gleichzeitig in einem Mikroorganismus verstoffwechselt werden“ – ein großer Vorteil gegenüber chemischer Reaktionen, die immer auf einen Ausgangsmonomer maßgeschneidert sind. Und Verunreinigungen – beispielsweise mit Nahrungsresten –, die eine chemische Reaktion stören würden, werden von den Mikroorganismen einfach als weitere Kohlenstoffquelle mitverwertet.

Projektziel erreicht, Wirtschaftlichkeit in Sichtweite

Sein Ziel hat das Projekt damit erreicht: „Wir haben einen etablierten Stamm, der einen Wertstoff aus Plastikmonomeren herstellt, und zudem Werkzeuge für die Synthetische Biologie entwickelt“, fasst der Projektleiter zusammen. Bioplastikhersteller könnten nun durch das neue Substrat gegenüber dem Rohstoff Pflanzenöl ihre Kosten senken. Zwar ist das neue Verfahren noch nicht zu Ende optimiert und für den Industriemaßstab hochskaliert, doch das wäre nur eine Frage der Zeit: „Ein Enzymhersteller bräuchte noch ein bis drei Jahre, um das P4SB-Enzym weiter zu optimieren und die Herstellungskosten zu senken“, schätzt Blank. Und für eines der Produkte der Mikroorganismen – Polyhydroxyalkanoat (PHA) – hat ein Projektpartner bereits zwei Anwendungen entwickelt: Druckkleber wie auf Post-it-Zetteln und Kleber für Heißklebepistolen. Die Kleber haben allerdings das Problem, dass sie sich preislich aufgrund der Start-up-Dimension nicht mit Herstellern etablierter Kleber messen kann, die statt im Kilogramm- im Tonnenmaßstab produzieren.

Bis der Mikroorganismus selbst in Recyclinganlagen zum Einsatz kommt, dürfte es allerdings noch dauern: Die Margen in der Recyclingbranche sind gering, und entsprechend konservativ nimmt die Branche neue Ansätze auf. „Die sind aber sofort dabei, wenn sie einen Kostenvorteil haben“, weiß Blank. So weit sei der Mikroorganismus jedoch erst in vier bis fünf Jahren. Die nächsten Schritte dorthin verlaufen im Folgeprojekt bereits erfolgreich.

Autor: Björn Lohmann