Biomasse ist ein komplexer Rohstoff, aus dem sich nicht nur verschiedene Materialien, Werkstoffe und Energieträger, sondern auch viele Bausteine für Chemikalien gewinnen lassen. Bioraffinerien sind technische Anlagen für die vielseitige Verwertung der Biomasse: Hier wird darauf abgezielt, nachwachsende Ressourcen im Industriemaßstab möglichst vollständig und nachhaltig zu nutzen und zu veredeln. Erste Pilot- und Demonstrationsanlagen gibt es hierzulande bereits. Das Dossier beleuchtet die wichtigsten Konzepte und gibt einen Überblick über den Stand der Forschung.

Als Energieträger und Ausgangsmaterial vieler chemischer Industrieprodukte ist Erdöl derzeit der dominierende Rohstoff der Weltwirtschaft. Der größte Teil der verarbeiteten Grundchemikalien wird aus Erdöl gewonnen. So wird es zum Ausgangsstoff für viele Güter, von Lacken zu Tensiden im Reinigungsmittel bis zum allgegenwärtigen Kunststoff. Raffinerien sind in der Erdölindustrie die Betriebe, in denen das Ausgangsmaterial Rohöl destilliert, gereinigt und zu Mineralöl veredelt wird.

Biomasse als komplexer Rohstoff

Nachwachsende Rohstoffe, die sich sowohl energetisch als auch stofflich nutzen lassen, bieten eine vielversprechende Alternative zum Erdöl. Mit dem Begriff „Biomasse“ sind alle Materialien biologischen Ursprungs gemeint, die nicht in geologischen Formationen eingeschlossen oder versteinert sind. Pflanzliche oder tierische Biomasse ist ein komplexes Stoffgemisch aus Kohlenhydraten, Fetten, Ölen und Proteinen. Dadurch eignet sie sich ebenfalls als Rohstoff für die Herstellung von Chemikalien. 2013 machten nachwachsende Rohstoffe 13,5 Prozent der Ressourcen der chemischen Industrie in Deutschland aus, das entspricht nach Zahlen des Verbandes der Chemischen Industrie (VCI) 2,7 Millionen Tonnen pro Jahr. 60 Prozent davon werden importiert.

Kernmerkmale einer Bioraffinerie

In Analogie zu Erdölraffinerien geht es in biobasierten Raffinerien darum, den Rohstoff Biomasse so effizient und nachhaltig wie möglich zu verwerten. Eine Bioraffinerie steht für ein integratives und multifunktionelles Nutzungskonzept: In einer technischen Anlage wird der Rohstoff Biomasse mithilfe verschiedenster Technologien in ein Spektrum aus Zwischen- und Endprodukten umgewandelt – und das unter möglichst vollständiger Nutzung aller Biomasse-Bausteine. Es entstehen in erster Linie biobasierte Werkstoffe, Chemikalien oder Energieträger. Da sich hierbei die Energiegewinnung mit der stofflichen Nutzung koppeln lässt, wird die Effizienz noch zusätzlich gesteigert. Diese Verwertung wird auch als Kaskadennutzung bezeichnet.

Die Verarbeitung des Rohstoffs Biomasse in nutzbare Produkte umfasst dabei mehrere Verfahrensschritte: Zunächst wird die angelieferte Biomasse – beispielsweise Gras, Stroh oder Holz – vorbehandelt und aufbereitet. In einem nächsten Schritt wird das pflanzliche Stoffgemisch in seine Komponenten aufgetrennt, etwa in Cellulose, Stärke oder Lignin (Primärraffination). Dann folgen weitere Veredelungsschritte, die schließlich zu Produkten führen (Sekundärraffination).

Vielfalt der Technologien und Produkte

In einer Bioraffinerie kommt ein vielfältiger Technologie-Mix zum Einsatz: Dazu zählt nicht zuletzt auch die industrielle Biotechnologie. Denn Enzyme und Mikroorganismen sind wichtige Werkzeuge, um die Biomasse aufzuschließen und umzuwandeln. Meist sind aber zusätzlich noch physikalische und chemische Verfahren notwendig, um die Biomasse in ihre Einzelbestandteile zu zerlegen. Ein Schlüsselmerkmal einer Bioraffinerie ist zudem die breite Vielfalt der Zwischen- und Endprodukte. Entsteht in einer Biomasse verarbeitenden Anlage nur ein Hauptprodukt – etwa Biodiesel oder Biogas – spricht man nicht von einer Bioraffinerie. Ein typisches Merkmal sind jedoch die sogenannten Koppelprodukte – darunter verstehen Prozesstechniker zwei oder mehrere Produkte, die in einem gleichen Produktionsgang gleichzeitig und zwangsläufig anfallen. Die effiziente und möglichst abfallfreie Verwertung und Konversion biogener Roh- und Reststoffe in Bioraffinerien bietet jedenfalls große Chancen für Klimaschutz, Wertschöpfung und Ressourceneffizienz im Sinne der Bioökonomie.

Definition

Bioraffinerie

„Eine Bioraffinerie zeichnet sich durch ein explizit integratives,multifunktionelles Gesamtkonzept aus, das Biomasse als vielfältige Rohstoffquelle für die nachhaltige Erzeugung eines Spektrums unterschiedlicher Zwischenprodukte und Produkte unter möglichst vollständiger Verwendung aller Rohstoffkomponenten nutzt; als Koppelprodukte können zusätzlich auch Nahrungs- und/oder Futtermittel anfallen. Hierfür erfolgt die Integration unterschiedlicher Verfahren und Technologien.“

Quelle: Roadmap Bioraffinerien

Die effiziente und nachhaltige Biomasse-Nutzung steht im Fokus der Nationalen Forschungsstrategie Bioökonomie 2030 der Bundesregierung. Nachhaltig heißt hier unter anderem, auf die Nutzung essbarer Pflanzenteile und Früchte zu verzichten und auf Reststoffe oder nicht-essbare Pflanzen umzusteigen, um nicht in Konkurrenz zur Nahrungsmittelproduktion zu treten. Das unterstreicht auch die Nationale Politikstrategie Bioökonomie der Bundesregierung von 2013, in der eine vollständige und hochwertige Verwertung von Biomasse unter Berücksichtigung von Nachhaltigkeitsanforderungen als Ziel formuliert wird. Bioraffinieren gelten als wichtiger Schlüssel für eine effiziente Verwertung von Biomasse im industriellen Maßstab.

Roadmap Bioraffinerien

Je nach Biomassequelle und Technologie kommen für Bioraffinerien verschiedene Ansätze in Frage. Doch welcher eignet sich aus ökonomischen und ökologischen Gesichtspunkten am besten?

Wo besteht besonders viel Forschungs- und Entwicklungsbedarf? Dazu hat eine Expertengruppe aus 30 Wissenschaftlern und Wirtschaftsvertretern im Auftrag der Bundesregierung eine sogenannte „Roadmap Bioraffinerien“ erstellt (zum Download: hier klicken). Die Initiative zu dieser Potenzialanalyse geht auf den im Jahr 2009 beschlossenen Aktionsplan zur stofflichen Nutzung nachwachsender Rohstoffe der Bundesregierung zurück. Die im Sommer 2012 vorgelegte Bewertung kommt zu dem Schluss: das Konzept Bioraffinerie birgt große Chancen für Klimaschutz und Ressourceneffizienz. Bioraffinerien bieten dabei nicht nur eine umweltschonende Alternative zur Produktion heute noch erdölbasierter Chemikalien und Energieträger. Bioraffinerien werden auch völlig neue Produkte als Teil neuer Wertschöpfungsketten hervorbringen.

Die Bewertung der Stärken und Schwächen derzeitiger Bioraffineriekonzepte hat jedoch auch deutlich gezeigt, dass auf dem Weg zum kommerziellen Einsatz noch erheblicher Forschungsbedarf besteht. Die Herausforderungen bestehen darin, verschiedene Verfahrensschritte in einer Bioraffinerie miteinander zu verknüpfen, die Hochskalierung vom Versuchs- zum Industriemaßstab zu erreichen und die entstehenden Produkte weiter zu optimieren. Wichtig ist nach Ansicht der Experten ebenfalls, die Versorgung mit der benötigten Biomasse langfristig zu sichern – und das zu angemessenen Preisen. Bis der Schritt in einen industriellen Produktionsmaßstab gelingt, sind nach Ansicht des Expertengremiums noch erhebliche Anstrengungen und Investitionen der Industrie sowie ein langer Atem nötig. Es gilt, die Ressourceneffizienz bei der Biomassenutzung weiter zu steigern und von politischer Seite her geeignete Rahmenbedingungen zu schaffen.

Forschungsverbünde mit Fokus Bioraffinerien

In Deutschland werden Bioraffineriekonzepte schon seit einigen Jahren verfolgt, erste Pilot- und Demonstrationsanlagen haben ihren Betrieb aufgenommen. Sie unterscheiden sich im Wesentlichen in der Quelle der verwerteten nachwachsenden Rohstoffe und werden in den folgenden Kapiteln dieses Dossiers näher beleuchtet.

Bedeutende Aktivitäten in Sachen Bioraffinerie-Forschung werden seit 2007 vom Bundesministerium für Ernährung und Landwirtschaft im Rahmen des Verbundprojekts "Lignocellulose-Bioraffinerie" unterstützt. Daraus ging eine Pilotanlage hervor, die inzwischen Kernstück des Fraunhofer-Forschungszentrums CBP in Leuna ist. Bioraffineriekonzepte werden auch im Cluster „BioEconomy“ in Mitteldeutschland verfolgt, der sich Anfang 2012 erfolgreich im Spitzencluster-Wettbewerb des Bundesministeriums für Bildung und Forschung durchgesetzt hat. Ein Netzwerk aus Forschern der Technischen Universität Hamburg-Harburg und aus Berlin, das sich mit der technischen Weiterentwicklung von Bioraffineriekonzepten beschäftigt, hat sich unter dem Namen „Bioraffinerie 2021“ zusammengeschlossen; es wurde bis 2017 ebenfalls vom Bundesforschungsministerium gefördert. Mit einer Förderung des Bundeswirtschaftsministeriums ist 2015 das ZIM-Kooperationsnetzwerk „Bioraf“ gestartet. Zahlreiche Forschungsprojekte, etwa an den Ressortforschungseinrichtungen des Bundeslandwirtschaftsministeriums, beschäftigen sich ebenfalls mit der Erforschung von Bioraffinerie-Konzepten.

Bioraffinerie 2021

Der Forschungsverbund Bioraffinerie 2021 wurde bis ins Jahr 2017 vom Bundesforschungsministerium gefördert. Die Website wird seitdem nicht mehr aktualisiert.

Europäische Netzwerke

Im Rahmen des europäischen Forschungsrahmenprogramms „Horizont 2020“ sind sogenannte Public-Private-Partnerships initiiert worden, die unter anderem den Aufbau und die Erforschung von Bioraffinerien zum Ziel haben, um so neue Wertschöpfungsketten aufzubauen. Ein solches Netzwerk zwischen EU und einem industriegeführten Konsortium ist die Biobased Industries Initiative (BBI). Dieser Initiative stehen insgesamt 3,7 Mrd. Euro für Forschungsprojekte zur Verfügung. Auch für den Aufbau von Bioraffinerie-Anlagen stehen hier Mittel bereit.

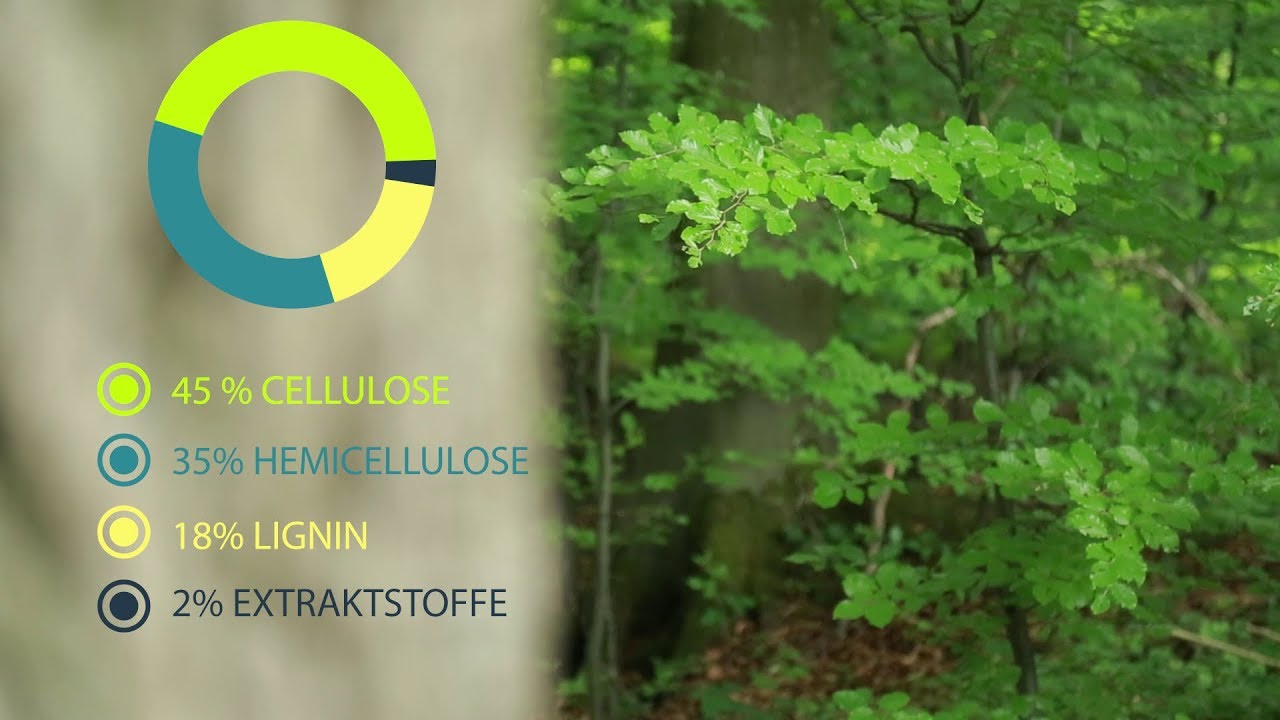

Je nach Herkunft und Verarbeitung der Biomasse werden unterschiedliche Bioraffinerie-Konzepte unterschieden. Werden landwirtschaftliche Reststoffe wie Getreidestroh oder aber Holz eingesetzt, so besteht diese Biomasse überwiegend aus Lignocellulose. Dieser „Verbundwerkstoff“ setzt sich aus den drei Naturstoffen Cellulose, Hemicellulose und Lignin zusammen. Cellulose ist eines der wichtigsten Kohlenhydrate auf der Erde, es handelt sich dabei um langkettige Moleküle, die insbesondere in der pflanzlichen Zellwand vorkommen. Lignine wiederum sind Stoffe, die in der pflanzlichen Zellwand als Gerüstsubstanzen eingelagert sind. Aus chemischer Sicht ist Lignin ein komplexes Biopolymer, das aus aromatischen Grundbausteinen zusammengesetzt ist. Besonders ligninreich sind verholzte Pflanzenteile.

Der Vorteil in lignocellulosereichen Materialien: Sie konkurrieren in der Regel nicht mit der Nahrungsmittelproduktion (Non-food-Biomasse) und sind auch hierzulande in ausreichenden Mengen verfügbar. Eine technische Herausforderung bleibt das Zerlegen der Lignocellulose in ihre Bestandteile. Das Zuckergemisch aus Cellulose und Hemicellulose lässt sich mithilfe von Enzymen zu weiteren Produkten zerkleinern und bearbeiten. Lignin wird bisher vor allem als Brennstoff energetisch verwendet, ist aber auch ein interessantes Ausgangsmaterial für die Produktion von Chemikalien.

Holz als Basis: Bioraffinerie-Forschungszentrum in Leuna

Ein Spitzenzentrum für Bioraffinerie-Forschung ist im traditionsreichen Chemie-Dreieck in Mitteldeutschland entstanden. Eingebettet in den Chemiestandort in Leuna ist dort 2012 ein 2.000 Quadratmeter großes Forschungszentrum eröffnet worden: Das Fraunhofer-Zentrum für Chemisch-Biotechnologische-Prozesse (CBP). Insgesamt wurden vom Bundesforschungsministerium, dem Bundeslandwirtschaftsministerium, dem Bundesumweltministerium, dem Land Sachsen-Anhalt und der Fraunhofer-Gesellschaft 53 Mio. Euro in das Vorzeigeprojekt investiert. Der CBP-Gebäudekomplex bietet Platz für mehrere Pilot- und Technikumsanlagen, Labore und Büroräume. Es stehen fünf verschiedene Prozessanlagen bereit. Im Fokus steht die integrierte stoffliche Nutzung von Lignocellulose aus Holz. Für die Verwertung der Lignocellulose werden in einem frühen Schritt in der Verfahrenskette Holzhackschnitzel in einer Art Schnellkochtopf in die Bestandteile Cellulose, Hemicellulose und Lignin aufgetrennt (Organosolv-Verfahren). Das Lignin kann als Bindemittel oder als Werkstoff eingesetzt werden. Die Cellulose- und Hemicellulose-Fasern werden mithilfe von Enzymen in die Zuckermoleküle Glucose und Xylose zerstückelt.

Damit lassen sich Mikroben füttern, die verschiedene Chemikalien herstellen können. Das Fraunhofer CBP will eine Lücke zwischen Labor und industrieller Umsetzung schließen: Die vorhandene Infrastruktur ermöglicht Kooperationspartnern aus Forschung und Industrie, die Machbarkeit und Wirtschaftlichkeit von biotechnologischen und chemischen Prozessen zur Nutzung nachwachsender Rohstoffe bis zum industriellen Maßstab zu testen. Das CBP ist auch Kernstück des Clusters „BioEconomy“ in Mitteldeutschland, der sich Anfang 2012 erfolgreich im Spitzencluster-Wettbewerb des Bundesministeriums für Bildung und Forschung durchgesetzt hat.

Biosprit aus Stroh: Cellulose-Ethanol aus Straubing

Im bayerischen Straubing hat das Chemieunternehmen Clariant Deutschlands größte Demonstrationsanlage zur biotechnologischen Gewinnung von Biokraftstoffen der zweiten Generation aufgebaut. In dem 28 Mio. Euro teuren Anlagenkomplex, gefördert vom BMBF und der bayerischen Landesregierung, entsteht seit 2012 aus dem Reststoff Weizenstroh und anderen Feldabfällen der Treibstoff Ethanol. Bei dem sunliquid-Verfahren wird die in den Pflanzenfasern steckende langkettige Lignocellulose mithilfe von Mikroben und Enzymen in kleinere Zuckermoleküle zerlegt, Hefen vergären diese dann in einem weiteren Schritt zu Biosprit. Das Verfahren läuft nahezu klimaneutral ab. Jährlich lassen sich so rund 4.500 Tonnen Stroh in 1.000 Tonnen Cellulose-Ethanol umwandeln. Im Rahmen einer Kooperation mit dem Autohersteller Mercedes-Benz und dem Mineralölunternehmen Haltermann sind bereits erste Flottentests gestartet. Dabei soll sich ein Gemisch aus 20 % Bioethanol und 80 % Superbenzin für den alltäglichen Einsatz in Serienfahrzeugen beweisen.

Ein BMBF-gefördertes Netzwerk aus Forschern der Technischen Universität Hamburg-Harburg und aus Berlin, das sich mit der technischen Weiterentwicklung von Bioraffineriekonzepten beschäftigt, hat sich unter dem Namen „Bioraffinerie 2021“ zusammengeschlossen. Im Fokus stehen auch hier Verfahren, mit denen sich lignocellulosehaltige Biomasse industriell besser verwerten lässt. Dabei zielen die Forscher besonders darauf ab, die Gewinnung der Wertstoffe Lignin und Xylose weiter zu optimieren.

Grüne Bioraffinerien

Andere Plattformen, die auch lignocellulosehaltige Biomasse verwenden, sind grüne Bioraffinerien: Sie nutzen feuchte Biomasse wie Gras (Firma biopos, Selbelang in Brandenburg) oder Grassilage (Firma Biowert, Brensbach in Hessen) als Ausgangsstoff. Im Verwertungsprozess entstehen zunächst Grassaft und Grasfasern. Der Grassaft wird meist direkt in eine angekoppelte Biogasanlage gegeben, die Grasfaser kann zu Futtermitteln verarbeitet werden oder als Material für Dämmstoffe, Cellulosefasern oder faserverstärkte Kunststoffe dienen.

In dieser Folge geht es um Chemikalien aus dem nachwachsenden Rohstoff Holz und die Bioraffinerie-Forschung in Leuna.

Bei einer Zucker-Bioraffinerie steht der „Haushaltszucker“ Saccharose als Rohprodukt im Mittelpunkt. Saccharose wird hierzulande aus Zuckerrübendicksaft gewonnen. Dieser wird meist zu Kristallzucker weiterverarbeitet, kann aber auch als Fermentationsrohstoff eingesetzt werden. Auf diese Weise entstehen Energieträger wie Bioethanol sowie andere sogenannte Plattformchemikalien. Die bei der Gewinnung anfallende Melasse und die Rübenschnitzel sind zudem begehrte Futtermittel. Eine Zucker-Bioraffinerie auf Basis von Getreide und Zuckerrüben betreibt die Südzucker-Tochterfirma CropEnergies (Süd-Zucker Gruppe) in Zeitz. Die Anlage wurde bereits 2005 in Betrieb genommen und gilt als eine der größten Bioethanol-Produktionsanlagen in Deutschland.

Eine Stärke-Bioraffinerie bezieht wiederum ihren Rohstoff aus stärkehaltigen Pflanzen wie Weizen und Mais. Die Stärke wird extrahiert und kann entweder direkt für die Lebensmittelbranche oder die Kosmetikindustrie weiterverarbeitet werden. Die Stärke kann auch weiter „verzuckert“ werden, die Molekülkette wird also in kleinere Zuckerbausteine zerlegt. Es entstehen zum Beispiel Glucosesirupe, die wiederum Ausgangsbasis für einen Strauß weiterer Produkte sind. Oder es entsteht der wichtige Zucker Glucose, mit dem Mikroorganismen für die biotechnologische Produktion gefüttert werden. Derzeit wird in Zeitz eine große Weizenstärkeanlage errichtet, die 2016 in Betrieb gehen soll. Sie ist für die Verarbeitung von rund 300 000 Tonnen Weizen ausgelegt. Die Weizenstärkeanlage in Zeitz soll im Verbund mit den bestehenden Anlagen zur Zuckergewinnung und Bioethanolproduktion arbeiten, nach dem Konzept einer modernen Bioraffinerie. In einem anderen Forschungsprojekt wird in Zeitz eine Bioraffinerie-Anlage auf Basis kohlenhydratreicher Algenbiomasse aufgebaut und erforscht. Hierzu haben die Kooperationspartner Südzucker, das Fraunhofer IGB (Institut für Grenzflächen- und Bioverfahrenstechnik) und Subitec eine Algenkultivierungsanlage mit geschlossenen Photobioreaktoren errichtet.

Ausgangsstoffe für eine Pflanzenöl-Raffinerie sind Ölsaaten und Ölfrüchte – zum Beispiel Raps. In der Bioraffinerie entsteht zunächst das Rohprodukt Pflanzenöl (Fette und fette Öle), das als Kraftstoff, aber auch für die sogenannte Oleochemie und für die Bioschmierstoffherstellung genutzt werden kann.

Eine interessante Quelle für sogenannte Lipide und viele andere Inhaltsstoffe sind Mikroalgen. Der Vorteil: Die einzelligen Organismen betreiben Photosynthese und wandeln Sonnenlicht direkt in organische Verbindungen wie Kohlenhydrate und Öle um, die verwertet werden können. Eine Mikroalgenfarm im großen Stil betreibt die Firma Roquette in Klötze (Sachsen-Anhalt). Dort werden in Röhren mit einer Länge von 500 Kilometern Grünalgen kultiviert, aus denen Nahrungsergänzungsmittel, Kosmetika, Arzneimittel und Fischfutter gewonnen werden können.

Auch in einem vom Bundesforschungsministerium geförderten Verbundprojekt mit dem Titel „Advanced Biomass Value“ werden Mikroalgen als mögliche Rohstoffquelle für den Betrieb einer Algenbioraffinerie untersucht. Unter Federführung der Technischen Universität München wollen Biotechnologen aus Algenbiomasse sowohl industrielle Wertstoffe (Schmierstoffe aus Algenöl) als auch Biokerosin für die Luftfahrt gewinnen.

Ein anderer Bioraffinerie-Ansatz zur Verwertung von lignocellulosehaltiger Restbiomasse wie Stroh oder Holz setzt auf ein thermochemisches Konzept. Dabei werden die komplexen Moleküle der Biomasse bei hoher Temperatur in ein Synthesegas umgewandelt. Mithilfe der seit Jahrzehnten bekannten Fischer-Tropsch-Synthese werden die Gasmoleküle (Kohlenmonoxid und Wasserstoff) dann zu flüssigen Kohlenwasserstoffen umgewandelt.

Ganze Pflanze wird genutzt

Die Bandbreite an auf diese flexible Weise erzeugbaren Produkten reicht von Chemikalien über Kunststoffe bis hin zu Kraftstoffen. Werden auf diese Weise Kraftstoffe erzeugt, spricht man auch von Biomass-to-Liquid (BtL)-Treibstoffen. Die in der Biomasse ebenfalls enthaltenen Elemente wie Stickstoff oder Schwefel werden abgetrennt. Der synthetische Treibstoff ist frei von Fremdstoffen und hat deshalb dieselben Verbrennungseigenschaften wie etwa herkömmlicher Diesel. Ein weiterer Vorteil: potenziell kann die gesamte Pflanze genutzt werden. Deshalb eignen sich Stroh oder Holzhackschnitzel für die Verwertung zu BtL-Krafstoffen. Eine kommerzielle Nutzung der Technik erfolgt noch nicht. Es wird jedoch intensiv an BtL-Kraftstoffen geforscht. Am Karlsruher Institut für Technologie (KIT) wird seit Jahren zusammen mit fünf Industriepartnern das „bioliq-Verfahren“ zur Herstellung von Synthesekraftstoffen entwickelt. Dort wurde eine Pilotanlage errichtet, in der die gesamte Prozesskette auf den Prüfstand gestellt werden kann.

Bioliq - in vier Stufen zum Kraftstoff

Die Restbiomasse wird in einem vierstufigen Verfahren zu Biokrafstoff umgesetzt. Besonders charakteristisch ist hierbei die erste Stufe, bei der die trockene Restbiomasse dezentral durch Schnellpyrolyse in eine rohölartige Substanz von hoher Energiedichte umgewandelt wird. Diese Sunstanz lässt sich wirtschaftlich über große Strecken transportieren und zentral weiterverarbeiten. In der Pilotanlage am KIT geht es darum, die vollständige Prozesskette im Zusammemspiel zu erproben und für die industrielle Großanwendung zu optimieren. Die Investitionen in das Großprojekt bioliq belaufen sich auf insgesamt rund 64 Millionen Euro. Knapp die Hälfte kam aus Fördermitteln: Das Bundesministerium für Ernährung und Landwirtschaft (BMEL) steuerte 27 Millionen Euro bei, das Ministerium für Wissenschaft, Forschung und Kunst Baden-Württemberg und der Europäische Fonds für regionale Entwicklung (EFRE) jeweils eine Million Euro.

Redaktion: Philipp Graf