Autositze aus Flachs und Pflanzenstärke

In Kooperation mit belgischen Wissenschaftlern haben Forscher der RWTH Aachen umweltverträgliche Autobauteile aus Pflanzenfasern und Biokunststoffen entwickelt.

Das Leben eines Autos endet auf dem Schrottplatz – bisher zumindest. Künftig könnten einige Autokomponenten wie Sitze auch auf dem Kompost landen. Möglich machen das biobasierte Verbundwerkstoffe aus Flachsfasern. In Kooperation mit belgischen Wissenschaftlern haben Textilforscher der RWTH Aachen nun umweltverträgliche Autobauteile entwickelt, die vollständig aus Pflanzenfasern und Biokunststoffen bestehen. Sie sind eine wirtschaftlich und funktional konkurrenzfähige Alternative zu konventionellen, auf Erdöl basierenden Verbundwerkstoffen, betonen die Forscher in ihrem Abschlussbericht.

Streng genommen ist die Idee, natürliche Rohstoffe im Automobilbau einzusetzen, nicht ganz neu. Henry Ford verbaute schon im Jahre 1915 in seinem legendären T-Modell eine Starterbox aus Weizengluten verstärkt mit Asbestfasern. In den 1920er Jahren konstruierte er Autoprototypen mit Karosserieteilen aus Hanffasern und Sojamehl. Der Werkstoff war so stabil, dass Henry Ford zu Werbezwecken mit einer Axt auf einen Kofferraumdeckel einschlug – ohne ihn dadurch zerstören zu können. Höhepunkt der Entwicklung war schließlich ein Prototyp, dessen Karosserie vollständig aus nachwachsenden Rohstoffen bestand.

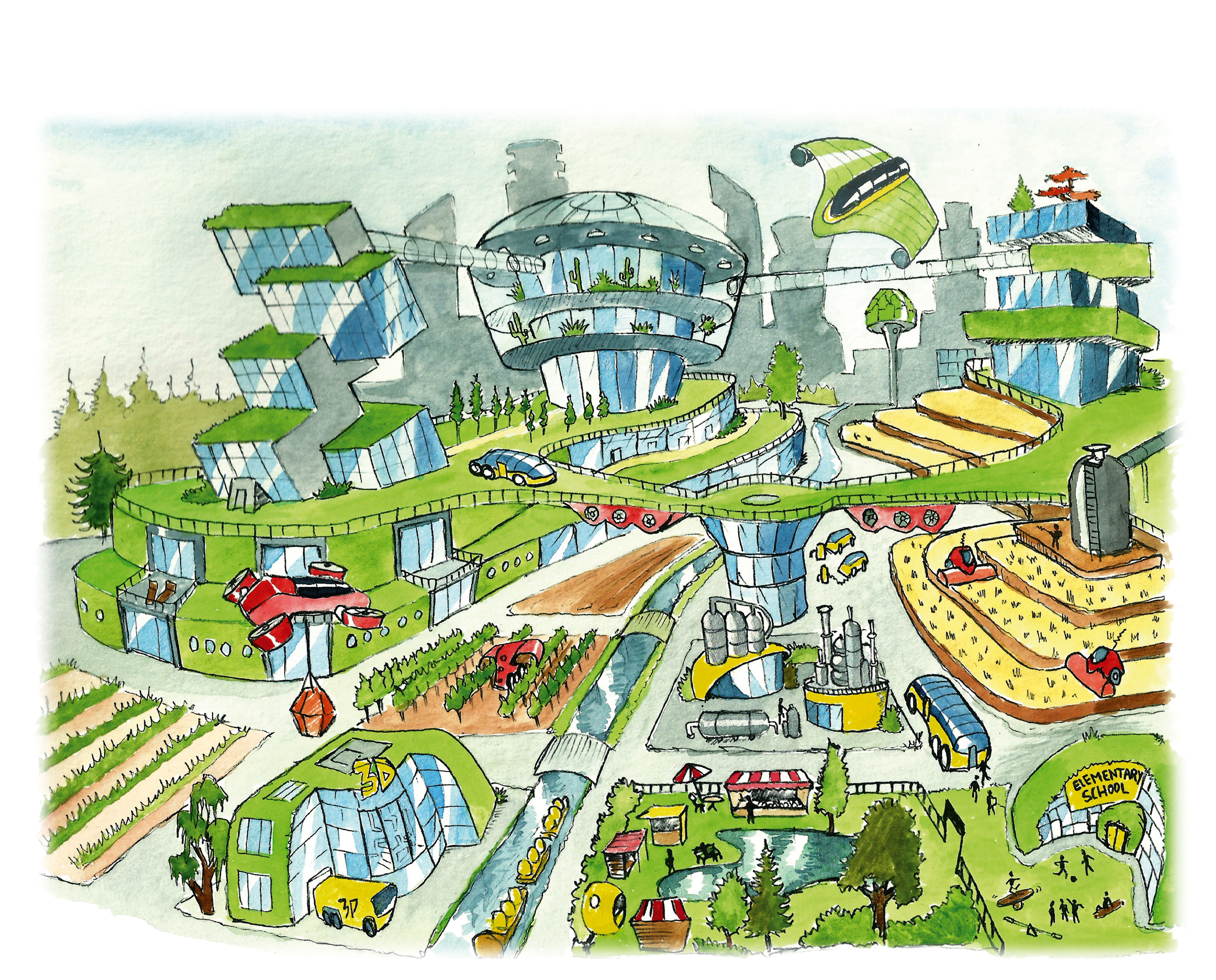

In den vergangenen Jahrzehnten sind die Anforderungen, was die Sicherheit und den Komfort von Passagieren angeht, im Automobilbau immer weiter gestiegen. Die leichte Verfügbarkeit von Erdöl tat ihr übriges, um die grünen Werkstoffe weitestgehend aus dem Automobilbau zu verdrängen. Seit einiger Zeit hat jedoch eine Gegenbewegung eingesetzt. Nicht nur interessieren sich Autokäufer immer stärker für umweltfreundliche Modelle, auch der Gesetzgeber hat in den vergangenen Jahren Umweltschutzauflagen immer wieder verschärft. Die Hersteller haben reagiert und setzen wieder verstärkt auf grüne Ressourcen. Toyota verbaut beispielsweise in einigen Baureihen Sitzpolster, Fußmatten und Seitenverkleidungen, die auf der Basis des Biokunststoffs Polymilchsäure hergestellt wurden. Und der Reifenhersteller Continental arbeitet an Pneus aus Löwenzahnkautschuk. Das Bio Concept Car, welches im Sommer auf der großen Halbzeitkonferenz Bioökonomie ausgestellt wurde, zeigt, was heute schon alles möglich ist.

Renaissance der Bioverbundwerkstoffe

Gemeinsam mit Kollegen vom Belgian Textile Research Centre Centexbel und dem Sirris Leuven-Gent Composites Application Lab wollen die Textilforscher Sangeetha Ramaswamy und Bayram Aslan vom Institut für Textiltechnik (ITA) der RWTH Aachen die Renaissance der biobasierten Faserverbundwerstoffe weiter vorantreiben. Zu diesem Zweck haben sie Hanf- und Flachsfasern mit aus Pflanzenstärke hergestellten Biopolymeren verbacken. Der Faserverbundwerkstoff wurde dann zu Garn oder Vließstoffen verarbeitet. Was sich eigentlich leicht anhört, erweist sich in der Praxis als schwieriges Unterfangen, bei dem es auf jedes Detail ankommt. So konnte das im Rotorspinnverfahren hergestellte Garn nicht überzeugen, weil es viel zu leicht riss. „Die Ursache dafür besteht darin, dass die Fasern bei der Garnerzeugung nicht achsparallel, also in Belastungsrichtung, ausgerichtet werden, sondern annähernd in Schraubenlinien und die Garnachse herum angeordnet sind“, erläutern die Textilexperten in ihrem Abschlussbericht.

Vließstoffe besonders aussichtsreich

Die Vließstoffe könnten hingegen schon früher fit sein für den Einsatz in der Industrie. Wichtig sei, deren Verstärkungs- und Matrixfasern gleichmäßig zu mischen. Nur so würden die höchsten Festigkeiten erreicht, heißt es im Abschlussbericht. Dann aber sind die Stoffe sogar renntauglich. Inzwischen nutzt das Formula Group T Racing Team in Belgien einen Autositz, der aus den Bioverbundwerkstoffen hergestellt wurde. Künftig könnten auch Innenraumverkleidungen von Autos und Zügen oder gar gering belastete Flugzeugbauteilen daraus gefertigt werden. Entsprechend groß sei laut Aslan das Interesse aus der Industrie schon während der Forschungsarbeiten gewesen. Auch das Bundeswirtschaftministerium hat die Forschungsarbeiten als Teil der Fördervariante CORNET (Collective Research Networking) seines Programms Industrielle Gemeinschaftsforschung unterstützt.