Bioreaktoren sind die Produktionsstätten der Biotechnologie. In riesigen Stahltanks oder Schüttelkolben werden Mikroorganismen oder Zellen unter optimalen Bedingungen kultiviert, um auf diese Weise zu Arzneimitteln oder Enzymen zu gelangen. Qualitätskontrolle wird bei solchen Bioprozessen großgeschrieben. Bisher werden Prozessabläufe mit sogenannten Stabsonden kontrolliert. Die Messmethode hat jedoch ihre Tücken, wie Felix Lenk von der Technischen Universität Dresden aus eigener Erfahrung weiß. „Das Handling der Stabsonden ist kompliziert. Sie müssen eingeschraubt und mit Kabeln verbunden werden. Außerdem sind einige Messpunkte nur schwer zu erreichen, weil man im Bioreaktor nicht an jeder Stelle eine Sonde einbauen kann.“

Biotechnologische Prozesse maßschneidern

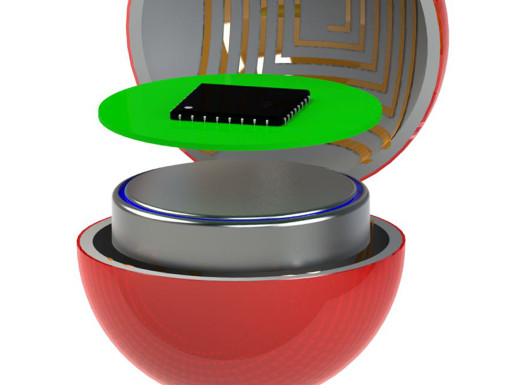

Eine schwimmende Messplattform in Gestalt einer Sensorkugel soll diese Probleme zukünftig lösen. Unter der Leitung des Dresdner Automatisierungs- und Regelungstechnik-Ingenieurs wird im Rahmen des Forschungsprojektes „Sens-o-Spheres“ ein solch mobiles Mini-Messsystem entwickelt. Die Plattform soll wichtige Prozessparameter im Bioreaktor selbstständig erfassen und weiterleiten. Anliegen des Projektes ist es, mithilfe dieses mobilen Messsystems biotechnologische Prozesse maßzuschneidern. „Damit der Wandel zur biobasierten Wirtschaft gelingt, muss man die ablaufenden Prozesse bei der Herstellung von Arzneimitteln oder Enzymen genau kennen“, betont Lenk.

Das im August 2014 mit der Sondierungsphase gestartete Vorhaben befindet bereits kurz vor dem Ende der Machbarkeitsphase. Die Entwicklung der „Sens-o-Spheres“ wird vom Bundesministerium für Bildung und Forschung (BMBF) im Rahmen des Ideenwettbewerbes „Neue Produkte für die Bioökonomie“ mit insgesamt 1,2 Mio. Euro unterstützt. In der neunmonatigen Sondierungsphase, die mit knapp 58.000 Euro gefördert wurde, stand zunächst die Koordinierung des Projektes im Vordergrund. Neben der TU Dresden sind das Fraunhofer-Institut für Elektronische Nanosysteme (ENAS) und vier Partner aus der Industrie an der Entwicklung der Sensorkugel beteiligt.

Abbildung: Verwendung der mobilen Sensorkugeln mit drahtloser Datenübertragung in verschiedenen Reaktionsgefäßen und neuartigen Bioreaktoren.

Sensorkugel misst Temperatur

„In der Machbarkeitsphase verfolgen wir das Ziel, den Nachweis zu erbringen, dass unser Konzept funktioniert. Dabei haben wir ausschließlich die Temperaturmessung im Visier.“ Kurz vor Ende der Förderphase im August 2017 haben die Verbundpartner entscheidende Hürden genommen. Die Entwicklung der Mikroelektronik für die Sensorkugel sowie die aus zwei Hälften bestehende Sensorkugel abzudichten, waren Lenk zufolge dabei die größten Herausforderungen. Zudem erwies sich als knifflig, die richtige Größe der Sensorkugel zu finden. „Durch Simulation haben wir herausgefunden, dass wir das 1,2-fache der Dichte von Wasser nutzen können, damit sie trotzdem noch schwimmt“.

So entstand im Ergebnis eine etwa erbsengroße Sensorkugel, die mit 7,9 Millimeter etwas größer als ursprünglich geplant ist. Im Innern versteckt: hochmoderne Mikroelektronik. Ein Sensor als Messgeber erfasst die Temperatur der Flüssigkeit im Bioreaktor und wandelt physikalischen in einen elektrischen Effekt um. Dieser wird dann von einem Mikrocontroller weiterverarbeitet und über eine interne Antenne an einen Messumformer nach außen gefunkt, der die Daten an einen Computer weitergibt.

Rundumcheck in wenigen Minuten

„Die Sens-o-Spheres haben den Vorteil, dass sie den Bioprozess nicht beeinflussen. Man kann sie einfach hineinwerfen und los geht die Messung“, so Lenk. Die kugelförmige Messstation bewegt sich danach selbstständig in der Flüssigkeit und kann so jede beliebige Stelle im Bioreaktor erreichen. „Wir konnten nachweisen, dass die Sphäre nach wenigen Minuten an jedem Ort in einem Reaktionsgefäß war.“

Erste Messstation für Schüttelkolben

Das miniaturisierte und drahtlose System ist für Volumen von 10 Milliliter bis mindesten 2 Liter geeignet. Das Besondere: Die „Sens-o-Spheres“ kann sogar in Schüttelkolben mit 100 Milliliter Volumen eingesetzt werden. „Bisher gab es dafür keine Messsysteme. Man war im völligen Blindflug unterwegs und musste eine Probe entnehmen, um über die Kultur Bescheid zu wissen“, berichtet Lenk. Auch die Einsatzdauer des wendigen Messsystems wird den Anforderungen der Praxis gerecht. „Zurzeit kann die Sphäre einen Tag lang jede Sekunde einen Messwert übertragen. Wichtig ist immer die Menge an Daten-Sendungen, denn das verbraucht Energie. Wenn man mit einer Messfrequenz von zehn Sekunden zufrieden ist, kann man sie auch zehn Tage lang betreiben.“

Partner im Verbundprojekt „Sens-o-Spheres“

TU Dresden – Projektkoordinator, verantwortlich für die Simulation

Fraunhofer ENAS –verantwortlich für Daten- und Energieübertragung (Antenne)

SAAS Systemanalyse- und Automatisierungsservice GmbH - verantwortlich für Messgeber und Messumformer (Temperaturerfassung und Umwandlung)

IMST – verantwortlich für AV-Technik (Mikroelektronik)

Ökoplast GmbH – verantwortlich für die Kapselung der Sphäre

e-nema GmbH - Pilotanwender

Weitere Prozessmessgrößen geplant

Im Rahmen des Vorhabens wurden die „Sens-o-Spheres“ bei dem auf biotechnologische Prozesse spezialisierten Projektpartner, der nahe Kiel angesiedelten e-nema GmbH , getestet. „Hier geht es darum, die optimalen Prozessbedingungen herauszufinden. Bisher waren Unmengen von Versuchen dafür nötig. Mit dem Messumformer können jetzt bis zu 24 Sensorkugeln gleichzeitig angesteuert und so Temperaturen gemessen werden. Das geht deutlich schneller“, erklärt Lenk. Noch ist Plattform auf Temperaturmessungen beschränkt. Im nächsten Schritt will das Team um Lenk die schwimmende Plattformtechnologie für weitere Prozessmessgrößen aufrüsten. „Die Ortung der Sphäre in dem Flüssigvolumen ist das zweite große Feld der nächsten Förderphase“, erläutert Lenk.

Hilfsmittel für Forschung und Industrie

Das Einsatzfeld der Sensorkugeln ist schon heute breit. Denn die Sphären sind grundsätzlich für Messungen in Flüssigkeiten oder Luft einsetzbar. Nicht nur Unternehmen der Biotechnologie, sondern auch aus Medizin- und Agrartechnik könnten mithilfe des mobilen und autarken Messsystems Prozessabläufe künftig optimieren. Erste Interessenten aus der Automobilindustrie gibt es bereits. Lenk: „Die Sens-o-Spheres wären ein wichtiger Baustein, den man Wissenschaftlern als Hilfsmittel an die Hand gibt. Denn mithilfe der Messdaten lassen sich Bioprozesse für die Bioökonomie maßschneidern.“

Autorin: Beatrix Boldt