Es gibt Forschungsvorhaben, bei denen geht es buchstäblich um die Wurst. Eines davon ist das Projekt „BioPro: Biotechnologische Prozessentwicklung für neuartige Membranen auf Basis Kollagen“. Ein Verbund aus vier Partnern hat darin nach Wegen gesucht, Folien aus Kollagen nachhaltiger und homogener herzustellen, als es mit dem seit 125 Jahren etablierten Standardverfahren möglich ist. Die Praxistauglichkeit überprüfte das Weinheimer Unternehmen NATURIN Viscofan GmbH am Beispiel eines seiner Produkte: einer naturidentischen Hülle für Wurst.

Enzyme statt chemischer Prozessschritte

„Wir wollten den Herstellungsprozess optimieren, indem wir in der Prozessabfolge chemische Schritte durch Enzyme ersetzen“, erläutert Hans-Jörg Menger, der bei Naturin den Bereich Innovation und Diversifikation verantwortet. Die chemische Umwandlung des Kollagens sollte durch Enzyme unterstützt werden. Ziel sei es, Kollagen aus seiner natürlichen Struktur zu einer Membran zu extrudieren, die von der Lebensmittelindustrie verwendet werden kann.

Zunächst mussten geeignete Enzyme identifiziert werden. In Frage kamen sogenannte Proteasen – jedoch nicht alle. Um die Reißfestigkeit der Membran nicht zu beeinträchtigen, durften die Enzyme die Fasern nicht verkürzen. Projektpartner N-Zyme BioTec GmbH aus Darmstadt identifizierte fünf potenziell geeignete Enzyme, die Naturin im Projektverlauf erprobte. Diese Enzyme sollten die groben Makrokollagenfibrillen „auffasern“ und so die feinen Mikrokollagenfibrillen freilegen. Wie bei einem Teppich sollten diese Fibrillenfasern anschließend neu verwoben werden und eine Membran mit definierter Dicke und unterschiedlichen Durchlässigkeiten für wasseranziehende oder wasserabstoßende Substanzen bilden. Außerdem sollte das Verfahren die benötigte Kollagenrohmasse drastisch verringern, ebenso den Bedarf an Wasser, Energie und Chemikalien. Einen alternativen Weg innerhalb des Projektes verfolgte dabei die ASA Spezialenzyme GmbH. Sie sollte die Kollagenfolien in gewünschter Dicke aus Kollagen-Nanofibrillen mittels neuer Enzyme synthetisieren.

Prozessbedingungen an Enzyme anpassen

Bis es so weit war, musste Naturin jene Prozessschritte, in denen Enzyme eingesetzt werden sollten, an deren Wirkungsbereich anpassen – definiert vor allem durch Temperatur, Druck und pH-Wert. Um die bestmöglichen Voraussetzungen zu schaffen, hatten die Forscher die technisch möglichen Rahmenbedingungen der Prozesse bereits bei der Enzymauswahl berücksichtigt. „Nicht immer ließen sich die Schritte komplett anpassen“, berichtet Menger. Trotzdem konnte sein Team die Parameter sowohl im Labormaßstab als auch im halbtechnischen Maßstab so weit optimieren, dass am Ende ein wirtschaftlicher Prozess mit Enzymen möglich wäre.

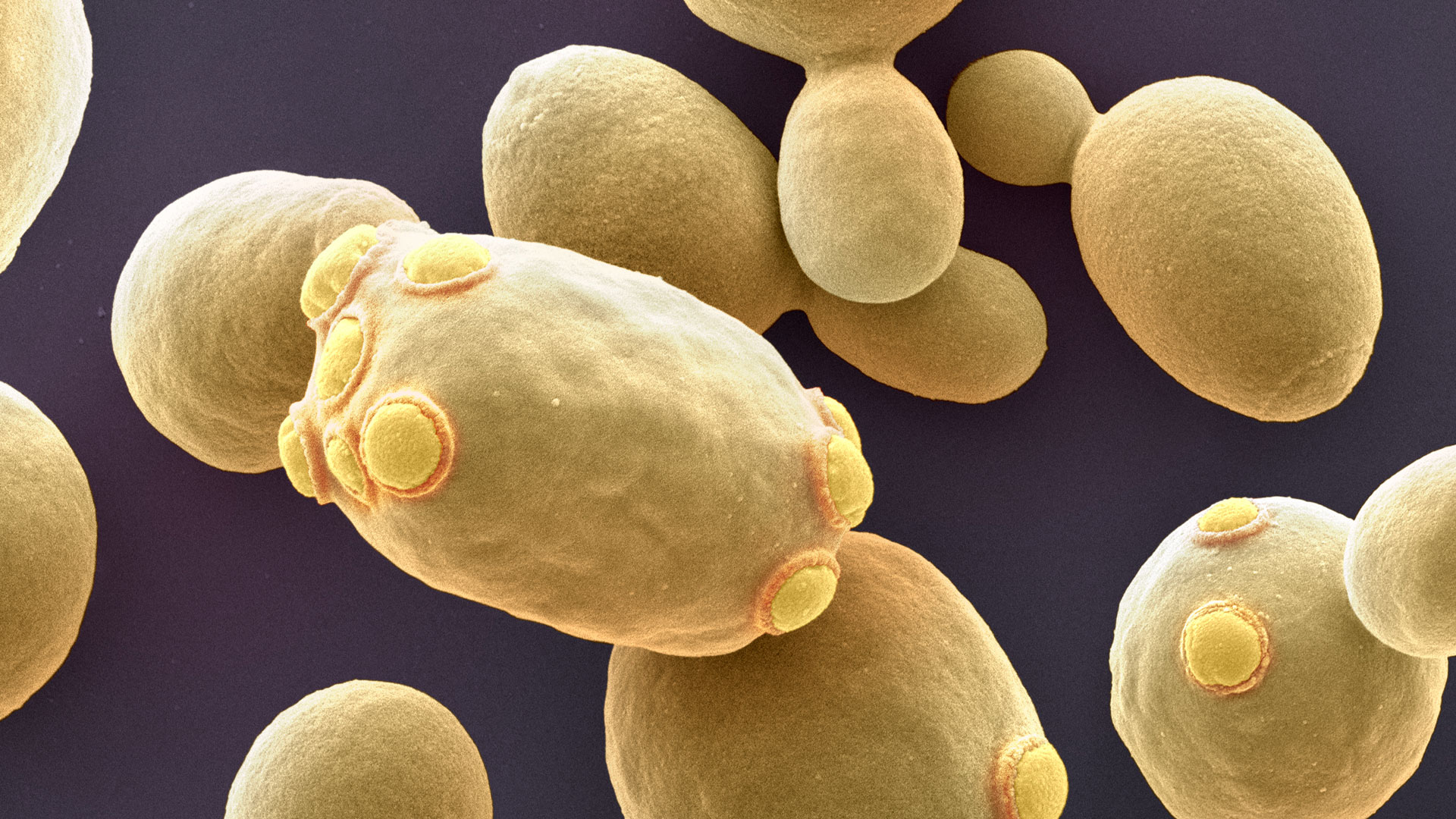

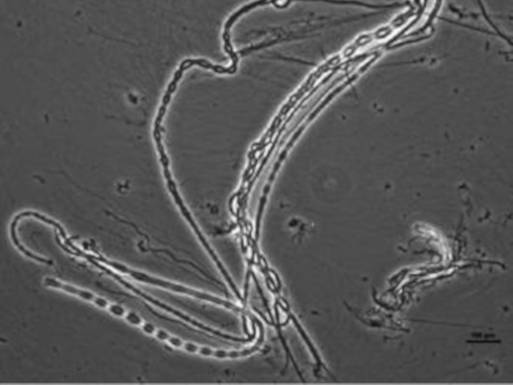

Um die Ergebnisse der Enzymaktivitäten bewerten und das am besten geeignete Enzym auswählen zu können, hat Naturin gemeinsam mit dem Institut für Biologische Verfahrenstechnik an der Hochschule Mannheim eine Fasermessmethode entwickelt. Mit diesem speziellen mikroskopischen Verfahren analysierten die Projektpartner Länge, Dicke und Struktur der Fasern, wie sie nach dem Einsatz der Enzyme vorlagen. Nicht immer stimmten alle Parameter mit den Anforderungen überein, aber ein Enzym erwies sich als geeignet. „Unsere theoretischen Erwartungen haben sich in der Praxis alle bestätigt“, freut sich Menger.

So sehen die enzymatisch produzierten Kollagenfasern unter dem Mikroskop aus.

Alle Ziele in der gesetzten Zeit erreicht

Das Verbundprojekt „BioIndustrie2021: BioPro Kollagen-Membran" wurde von Februar 2013 bis März 2016 vom Bundesforschungsministerium mit rund 972.000 Euro gefördert. Davon flossen etwa 162.000 Euro in das Teilprojekt von Naturin. Etwa 810.000 Euro gingen an die Projektpartner ASA Spezialenzyme GmbH, N-Zyme BioTec GmbH und das Institut für Biologische Verfahrenstechnik an der Hochschule Mannheim. Projektleiter Peter Kunz und wissenschaftlicher Leiter des Beratungsbüros Bio-Logik-Control in Mannheim resümiert: „Wir können in diesem Projekt stolz sein, dass wir alle Projektziele in der vorgegebenen Zeit, gemeinsam an einem Strang ziehend, erreicht haben.“

Eine ganze Reihe Optimierungen waren allerdings erforderlich, bis der Prozess mit einem der fünf getesteten Enzyme wirklich eine Kollagenmembran hervorbrachte, die den bisherigen naturidentischen Membranen überlegen ist. Auf diese Weise produzierte Naturin Prototypen von besonders geringer Dicke, die trotzdem mechanisch und thermisch stabiler waren als die bisherigen von Wursthüllen. Das war bisher jedoch eine Herausforderung: Bislang sind naturidentische Membranen um ein Vielfaches dicker als natürliche Därme. Mit dem neuen Ansatz konnten außerdem Rohstoffe und Chemikalien eingespart werden.

Großproduktion in Zukunft denkbar

In die Großproduktion übernommen hat Naturin das enzymatische Verfahren jedoch noch nicht. „Wir hätten bestimmte Verfahrensschritte in der bestehenden Produktionsanlage komplett umrüsten müssen, damit die Enzyme optimal funktionieren können. Das wäre nicht wirtschaftlich gewesen“, bedauert Menger. Sollte die Produktionsanlage eines Tages jedoch neu ausgelegt werden, beabsichtigt Naturin jene Prozessschritte, bei denen Enzyme im Forschungsprojekt die größten Effekte erzielt haben, in die Anlage zu integrieren.

Autor: Björn Lohmann