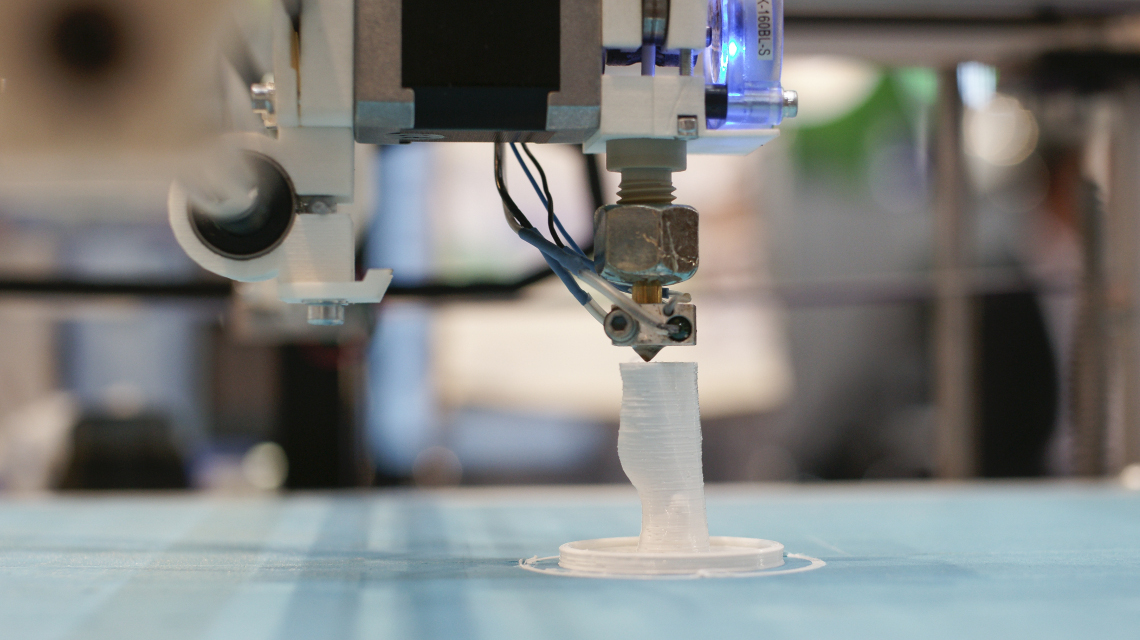

Was ist 3D-Druck?

3D-Druck ist die computergestützte Fertigung von dreidimensionalen Produkten durch das schichtweise Auftragen von Werkstoffen. Die Basis der auch als „additive Fertigung“ genannten Produktionsweise bilden digitale Konstruktionsvorlagen.

Im Jahr 1981 erfand Chuck Hull mit der Stereolithografie das erste 3D-Druck-Verfahren. 1987 folgte ein weiteres Verfahren, das Lasersintern, das Carl Deckard entwickelte. Ein Jahr später gab es den ersten kommerziellen 3D-Drucker im Handel. Sukzessive entstanden weitere 3D-Druckverfahren, darunter das Fused Layer Modelling, auf dem heute die meisten 3D-Drucker für den privaten Bedarf basieren, sowie die Polyjet-Technologie und das 3D-Siebdruckverfahren als Erweiterung des Siebdrucks. Die jüngste Entwicklung ist das Direct Sound Printing, das sich noch im Forschungsstadium befindet und darauf basiert, dass Schallwellen Objekten ihre Form geben.

Als 3D-Druckmaterialien werden in den Anwenderindustrien die sogenannten Filamente eingesetzt. Das Spektrum der Werkstoffe, die gedruckt werden können, wächst kontinuierlich. Am wichtigsten sind Kunststoffe wie Polyactide, Acrylnitril-Butadien-Styrol-Copolymere oder Polyetheretherketone, Kunstharze wie Polyacrylate, Silikone, Keramiken und Metalle. Doch auch Proteine oder ganze Zellen lassen sich im 3D-Druck verarbeiten (sogenanntes Bioprinting).

Während 3D-Druckverfahren anfangs vor allem dazu dienten, Prototypen zu fertigen, ohne dass dafür Gussvorlagen oder ähnliches hergestellt werden mussten, finden sich immer mehr additive Fertigungsverfahren auch in der Serienproduktion. Die Marktforschung erwartet hierzulande bis 2024 ein Marktvolumen für 3D-Drucker in Höhe von 400 Mio. Euro. Außerdem gab jedes dritte Unternehmen bei einer Befragung in Deutschland an, spätestens 2030 additive Fertigungsverfahren einsetzen zu wollen. Vielen Fachleuten gilt die additive Fertigung als disruptive Technologie, die auch ein wesentlicher Bestandteil des Konzepts Industrie 4.0 ist. Damit ist eine digitalisierte Produktion und Fertigung unter Einsatz intelligent vernetzter Maschinen, Anlagen und Produkte gemeint.

Seite 2 von 5

Lebensmittel aus dem 3D-Drucker

2007 haben Forschende erstmals den 3D-Druck genutzt, um Lebensmittelstrukturen herzustellen. Auslöser war die US-Weltraumbehörde NASA, die neue Wege suchte, um Astronautennahrung herzustellen. Anders als in den anfänglichen Nutzungen additiver Druckverfahren verfolgt die Branche heute nicht nur das Ziel, komplizierte Strukturen auf diese Weise zu fertigen. Als großer Zukunftsmarkt gilt die personalisierte Herstellung von besonders verträglichen und gesunden Lebensmitteln. 3D-Druck ermöglicht es, Textur, Geschmack und Form nahezu beliebig zu wählen und dabei Produkte zu imitieren, die natürlicherweise Allergene oder ungesunde Fette enthalten. Mittels 3D-Druck ließen sich hingegen Produkte ohne diese Inhaltsstoffe erzeugen. Genauso ist es möglich, wertvolle Nährstoffe in ein Lebensmittel zu integrieren, das von Natur aus nicht darüber verfügt.

Textur für Fleisch- und Fischalternativen

Besonders große Hoffnung setzen die Hersteller von Fleisch- und Fischalternativen in additive Fertigungsverfahren. Bislang ist es schwierig, Textur und Geschmack von Fleisch und Fisch mit vegetarischen oder sogar veganen Komponenten nachzubilden. Im 3D-Druck könnten jedoch beispielsweise Muskelfasern exakt in ihren Strukturen mit pflanzlichen Proteinen imitiert werden.

Derzeit gehen die meisten Fachleute davon aus, dass additive Fertigungsmethoden vor allem geeignet sind, um Lebensmittel zu individualisieren, aber nicht das Mittel der Wahl für eine Massenproduktion sind. Dafür sind heutige Druckverfahren zu langsam. Dennoch erwartet der Marktforschungsanbieter Research and Markets bereits für 2023 ein Marktvolumen für gedruckte Lebensmittel in Höhe von 500 Mio. US-Dollar.

Großes Potenzial sieht die Marktforschung in 3D-Druckern für zu Hause, mit denen Menschen auf ihre Ernährungsbedürfnisse abgestimmte Lebensmittel selbst herstellen. Gekauft würden dann nicht mehr fertige Lebensmittel, sondern Druckzutaten und Rezepte. Essen könnte so in bedarfsgerechten Mengen produziert werden, was die Zahl der in Handel und Haushalten weggeworfenen Lebensmittel drastisch reduzieren würde.

Video: Tortenkunst aus dem 3D-Drucker

Ressourceneffizient drucken

Beim 3D-Druck fallen in der Herstellung kaum Abfallprodukte an. Mehr noch: Für die Bioökonomie ist eine Kaskadennutzung der biogenen Rohstoffe wichtig, um möglichst effizient, nachhaltig und abfallarm zu wirtschaften. Die Extraktion pflanzlicher Proteine und Nährstoffe, um Lebensmittel zu drucken, fügt sich perfekt darin ein und ermöglicht es sogar, biogene Reststoffe zu verwerten.

Auch im Großmaßstab wäre die dezentral mögliche Lebensmittelherstellung vorteilhaft. Hier schließt sich der Kreis zu den Ursprüngen bei der NASA: Unternehmen könnten unabhängig von Saison und regionalen Fruchtbarkeiten Lebensmittel drucken – selbst in der Wüste. Abgelegene Dörfer könnten auf diese Weise Lebensmittel erzeugen wie wie potenzielle Mondkolonien.

Bislang sieht sich der Lebensmitteldruck noch mit hohen Kosten und einem geringen Angebot geeigneter Materialien konfrontiert. Trotzdem gibt es bereits einige Lebensmittelhersteller, die in kleinerem oder größerem Maßstab additive Fertigungsverfahren nutzen. In Japan soll zudem mittelfristig das Sushi-Restaurant „Singularity“ eröffnen, das alle Speisen im 3D-Druck erzeugen will.

Lebensmittel aus dem 3D-Drucker im Überblick

Produkt |

Hersteller/Marke |

| Schokolade | Hershey (USA) begann bereits 2014 einen Schokoladendrucker zu entwickeln. In den „Chocolate Worlds“ des Unternehmens können Besucherinnen und Besucher selbst entworfene Schokoriegel drucken. Ende 2017 folgte die Entwicklung eines Schokoladendruckers für professionelle Köche. |

| Kartoffelchips | PepsiCo wollte für die Chips-Marke Ruffles (USA) 2012 ein neues Chips-Design entwerfen, das bestimmte Zielgruppen ansprechen sollte, aber im konventionellen Prozess schwierig herzustellen war. Im 3D-Druck erzeugte das Unternehmen daher unterschiedliche Prototypen aus Kunststoff, um die Kundenresonanz zu testen und zu entscheiden, in welche Richtung die Entwicklung weitergehen sollte. |

| Kekse | Auf der Technologiemesse South by Southwest 2014 präsentierte Oreo (USA) einen 3D-Drucker, der individualisierbare Oreo-Kekse herstellen konnte. |

| Nudeln | Barilla (Italien) präsentierte 2016 erstmals einen Drucker, der frische Pasta erzeugen konnte. Inzwischen bietet das Spin-off BluRhapsody Köchen die Möglichkeit, individuell gestaltete Nudeln aus dem 3D-Druck zu kaufen. Eine sieben Gramm schwere Nudel kostet zwischen zwei und fünf Euro. |

| Lachsersatz | Das Unternehmen Revo Foods (Deutschland) vermarktet seit November 2021 in mindestens 14 Ländern Lachs aus Erbsen- und Algenprotein, hergestellt im 3D-Druck. |

| Fleischersatz | Redefine Meat (Israel/Niederlande/UK) vermarktet eine Vielzahl von pflanzenbasierten Fleischalternativen, bei deren Herstellung das Unternehmen auch 3D-Druckverfahren einsetzt. Das 2018 gegründete Start-up Novameat (Spanien) verkauft seit 2022 3D-gedruckte Steaks und aus Erbsenprotein, Rote-Beete-Saft und weiteren Zutaten, aber auch weitere gedruckte Fleischalternativen. |

| Fleisch aus Zellen aus dem Bioreaktor | Aleph Farms (Israel) ist nach eigenen Angaben das erste Unternehmen, das Steaks aus nicht gentechnisch veränderten tierischen Zellen züchtet und im 3D-Druck fertigt. Meatech (Israel/Belgien) druckte 2021 sein erstes 100-Gramm-Steak aus echten Fett- und Muskelzellen. Weitere Fleisch- und Fischprodukte sollen folgen. |

Seite 3 von 5

Anwendungen in der Werkstofftechnik

Die Werkstofftechnik hat damit zu kämpfen, dass viele ihrer Rohstoffe endlich und/oder nicht nachhaltig sind. Entsprechend gewinnen auch hier Alternativen aus regenerativen, biobasierten Rohstoffen an Bedeutung. In Kombination mit modernen additiven Fertigungsmethoden entstehen aus diesen biogenen Rohstoffen zahlreiche Anwendungen, im Kleinen wie im Großen. Besonders im Fokus stehen Cellulose und Lignin, aber auch andere Biopolymere, die sich zu Kunststoffen verarbeiten lassen. Zudem existieren hoch spezielle Druckmaterialien, beispielsweise Spinnenseidenproteine.

Häuser konstruieren

Das eindrucksvollste Beispiel, in welchen Dimensionen heute additive Fertigungsverfahren genutzt werden, ist wohl der 3D-Druck ganzer Gebäude. 2020 entstand in Bayern ein Wohnhaus, dessen Wände im 3D-Druck erzeugt wurden. Das größte gedruckte Gebäude in Europa ist Stand 2022 ein vollunterkellertes Fünf-Familienhaus im bayrischen Wallenhausen. Sein Druck dauerte sechs Wochen. Beide Fälle verwendeten jedoch Beton als Rohstoff.

Dass im Hausbau nicht immer Beton erforderlich ist, zeigen Prototypen wie die Fassadenelemente aus dem vom Bundeslandwirtschaftsministerium geförderten Forschungsprojekt 3DNaturDruck. Darin entwickelt die Universität Stuttgart zusammen mit Partnern wie das Fraunhofer WKI und das Laser Zentrum Hannover e.V. (LZH) naturfaserverstärkte Biopolymere, die sich im 3D-Druck herstellen lassen. So soll gute Stabilität bei geringem Gewicht mit der geometrischen Flexibilität der additiven Fertigung verbunden werden. Als Demonstrator wollen die Projektbeteiligten zunächst auf dem Uni-Campus einen Pavillon aus derartigen Fassadenbauteilen errichten. Ein italienisches Architekturbüro hat zudem 2021 das „Tecla Öko-Haus“ aus einem Mix aus Ton, Erde und Reishülsenfasern gedruckt, was gegenüber Beton die CO2-Emissionen erheblich reduziert.

Generell gibt es im Bauwesen aktuell vor allem zwei Ansätze: Entweder ist der Drucker ein vollautomatischer Portalroboter, größer als das zu bauende Haus. Er druckt Schicht für Schicht in dem von ihm umschlossenen Raum. Oder ein mobiler Roboter mit 3D-Druckdüse bewegt sich auf einem mobilen Fahrwerk. Sinnvoll ist der 3D-Druck nach Ansicht vieler Fachleute vor allem dann, wenn komplexe Geometrien hergestellt werden sollen.

Mit biobasierten Kunststoffen fertigen

Ein wichtiger Einsatzbereich der additiven Fertigung in der Bioökonomie ist der generelle Ersatz erdölbasierter Kunststoffe durch Biokunststoffe als Druckmaterialien. Bereits von 2013 bis 2015 lief dazu das BMBF-geförderte Projekt BioFabNet. Die Beteiligten entwickelten (teil-)biobasierte Kunststoffe für den 3D-Druck im Schmelzschichtverfahren, die anschließend mit unterschiedlichen Anwendern getestet und weiter verbessert wurden. Heute gehören Polyactide (PLA) zum Standard im 3D-Druck. Große Hoffnungen ruhen auf den wesentlich schneller biologisch abbaubaren Polyhydroxyalkanoaten (PHA), die jedoch aufgrund schlechterer mechanischer Eigenschaften noch in der Entwicklung sind oder nur im Verbund mit anderen Kunststoffen genutzt werden. Großes Potenzial hat außerdem Fungal like additive material (FLAM), doch auch dieses ist eher noch Gegenstand der Forschung.

Eine Idee der vielseitigen und biobasierten Anwendungsmöglichkeiten in der Werkstofftechnik gibt ein abschließendes Beispiel: Forschende der Universität Halle haben den 3D-Druck genutzt, um einen Fingerring herzustellen. Der dient jedoch nicht dem Schmuck, sondern besteht aus einem biologisch abbaubaren Polymer, in das ein Insektenschutzmittel eingebracht wurde, das es auch als Spray oder Lotion zur Abwehr von Mücken zu kaufen gibt. Der Ring verdampft kontinuierlich kleine Mengen des Wirkstoffs und schützt so Träger oder Trägerin rund eine Woche lang vor Stichen.

Seite 4 von 5

3D-Druck für die Regenerative Medizin

Weil im 3D-Druck biokompatible Werkstoffe wie Cellulose, Kollagen, Alginat oder auch PEG und bestimmte Metalle verarbeitet werden können, boomt das Verfahren in Medizin und Medizinforschung.

Auch hier ist ein großer Vorteil die geometrische Flexibilität. Möglich ist es beispielsweise, Gerüste zu drucken, an und in denen Zellen in die richtige Form wachsen können, um zerstörtes Körpergewebe zu ersetzen. Müsste einem Patienten oder einer Patientin aufgrund einer Krebserkrankung ein Stück der Speiseröhre entfernt werden, könnte so perfekt passender Ersatz erzeugt werden. Auch Knochenimplantate können an Gerüsten aus Calciumphosphat-Keramiken wachsen. Diese Gerüste sind bioresorbierbar und werden vom Körper abgebaut, wenn der heilende Knochen das Implantat wieder ersetzt hat. In einigen Fällen kann das neue Gewebe auch ohne Gerüst direkt gedruckt werden. Beispiel hierfür ist ein Hornhautersatz fürs Auge.

Langfristig erhofft sich die Medizin mittels Bioprinting ganze Organe drucken zu können. Bereits heute kann Lebergewebe gedruckt werden und ein geschädigtes Organ stärken, um die Wartezeit für ein Spenderorgan zu überbrücken. Selbst Herzen aus menschlichen Zellen – allerdings noch nicht in Originalgröße – haben Forschende bereits gedruckt. Einen Meilenstein erreichten unlängst 3D Systems und United Therapeutics: Ihnen gelang es, ein Lungengerüst mit mehr als 4.000 Kilometern Kapillaren und 200 Mio. Lungenbläschen zu drucken. Im Tiermodell konnten die Firmen zeigen, dass damit ein Gasaustausch erfolgt, das Lungengewebe somit funktioniert. Somit eröffnet der 3D-Druck auch für die Regenerative Medizin völlig neue Möglichkeiten.

Seite 5 von 5

Weitere Anwendungsbeispiele aus der Forschung

Insbesondere in der biologischen Forschung haben sich bereits weitere kreative Anwendungen der additiven Fertigung etabliert. Sogenannte Lab-on-a-chip-Systeme und mikrofluide Systeme, die der Analyse biochemischer und zellbiologischer Wechselwirkungen dienen, lassen sich damit schnell, präzise und individuell herstellen. Das BMBF-geförderte Forschungsprojekt Mono-cy-clone nutzt den 3D-Druck zur Einzelzellanalytik: Der Drucker kann Zellen mit gewünschten Eigenschaften wie bestimmter Größe und Rundheit auswählen und dann als einzelne Tropfen in Mikrotiterplatten ablegen, wo die Forschenden damit weiterarbeiten können.

Der bereits aus der Medizin bekannte Ansatz, Gewebe zu drucken, ermöglicht schon heute, künstliche Haut und andere Gewebe herzustellen, an denen Pharmatests durchgeführt werden. So kann die Verträglichkeit von Wirkstoffen oder ganzen Cremes getestet werden, ohne auf Tierversuche zurückzugreifen. Selbst Forschende aus der Synthetischen Biologie liebäugeln mit dem 3D-Druck: Ihre Hoffnung besteht darin, künftig ganze, individuell designte Mikroorganismen mit diesem Verfahren herzustellen.