Verträgliche Bio-Fasern für die Medizin

In Thüringen arbeiten Textilforscher an biobasiertem Nahtmaterial für chirurgische Operationen, das sich im Körper auflöst.

Chirurgische Eingriffe sind für Patienten immer eine Belastung, auch wenn sie erfolgreich verlaufen. Eine Forschungskooperation aus mehreren Firmen mit dem Thüringischen Institut für Textil- und Kunststoff-Forschung e.V. (TITK), die vom Bundeswirtschaftsministerium gefördert wird, will nun eine Unannehmlichkeit der Behandlungen beseitigen: Sie arbeiten an Nahtmaterial aus biobasierten Kunststofffasern, das den Patienten mehr Sicherheit und Komfort bieten soll.

Bioresorbierbar ohne toxische Nebenprodukte

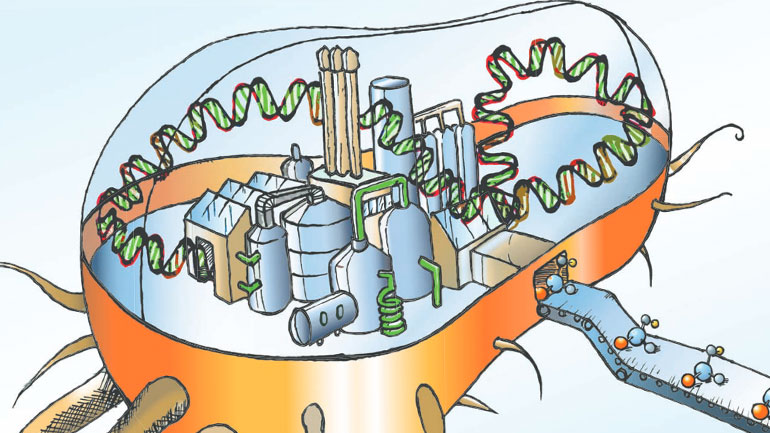

An Kunststofffasern und ihre funktionalen Eigenschaften werden im medizinischen Umfeld zunehmend hohe Anforderungen gestellt. „Im Projekt entwickeln wir neuartige Fasern aus Biopolymeren, die den Patienten den Vorteil bieten, dass sie für die Menschen besonders verträglich sind und mit der Zeit vom Körper abgebaut werden, ohne dass dabei toxische Nebenprodukte anfallen“, erläutert Rüdiger Strubl vom TITK.

In diesem Fall liegt die Messlatte sogar noch höher: Das chirurgische Nahtmaterial soll nicht nur sämtliche medizinischen Anforderungen erfüllen, sondern auch aus nachwachsenden Rohstoffen gewonnen werden. Denn wie in vielen Bereichen der Kunststoffindustrie gilt für die Medizintechnik ebenfalls das Bestreben, erdölbasierte Rohstoffe durch erneuerbare, biobasierte Materialien zu ersetzen.

Polyester-Urethan-Fasern aus nachwachsenden Rohstoffen

Die neuen Fasern sollen vor allem für Einsatzgebiete entwickelt werden, in denen es heute keine oder nur wenig Alternativen gibt, erklären die Projektpartner. Dazu setzen sie auf Polyester-Urethan-Fasern aus pflanzlichen Rohstoffen.

Die Aufgaben haben die Projektpartner nach ihren Kompetenzen verteilt: Die Fritzmeier Umwelttechnik GmbH liefert die Polyesterrohstoffe, die UnaveraChemLab GmbH entwickelt deren chemische Modifikationen, das TITK produziert die Fasern im sogenannten modifizierten Schmelzspinnverfahren, die FABES Forschungs-GmbH führt die toxikologischen Untersuchungen durch und die Catgut GmbH erprobt die Eignung für die unterschiedlichen medizinischen Einsatzzwecke.

Drei Jahre fördert das „Zentrale Innovationsprogramm Mittelstand“ vom Bundesministerium für Wirtschaft und Energie die Forschung – dann sollen Resultate vorliegen.

bl