Cellulose-Endlosfasern aus dem 3D-Drucker

Eine neue Methode ermöglicht es, Bioverbundwerkstoffe aus Fasern zu erzeugen, die hitzeempfindlich sind.

Faserverbundwerkstoffe sind keine Erfindung des Menschen: In der Natur existiert dieses Konzept schon lange, um mit wenig Energie und Material stabile Strukturen hervorzubringen. Pflanzen verbinden dazu häufig verstärkende Fasern aus Collagen oder Cellulose mit einem Gerüst aus Lignin, Hemicellulose oder Collagen, das für die Form sorgt. Ein Forschungsteam des Deutschen Instituts für Textil- und Faserforschung in Denkendorf möchte diesen Ansatz nun im 3D-Druck imitieren.

Cellulosefasern für den 3D-Druck stabilisiert

Wo der Mensch bislang auf Glasfaserverbundwerkstoffe setzt, könnten künftig biobasierte Faserverbundwerkstoffe eine nachhaltige und technisch gleichwertige Alternative bilden, hoffen die Projektbeteiligten. Dazu mussten die Fachleute zunächst eine Herausforderung meistern: Naturfasern wie jene aus Cellulose sind empfindlich gegenüber hohen Temperaturen und lassen sich daher nicht einfach wie Thermoplaste im 3D-Druck verarbeiten. Deshalb haben die Forschenden zunächst Cellulosefasern mit einem sogenannten Binder stabilisiert.

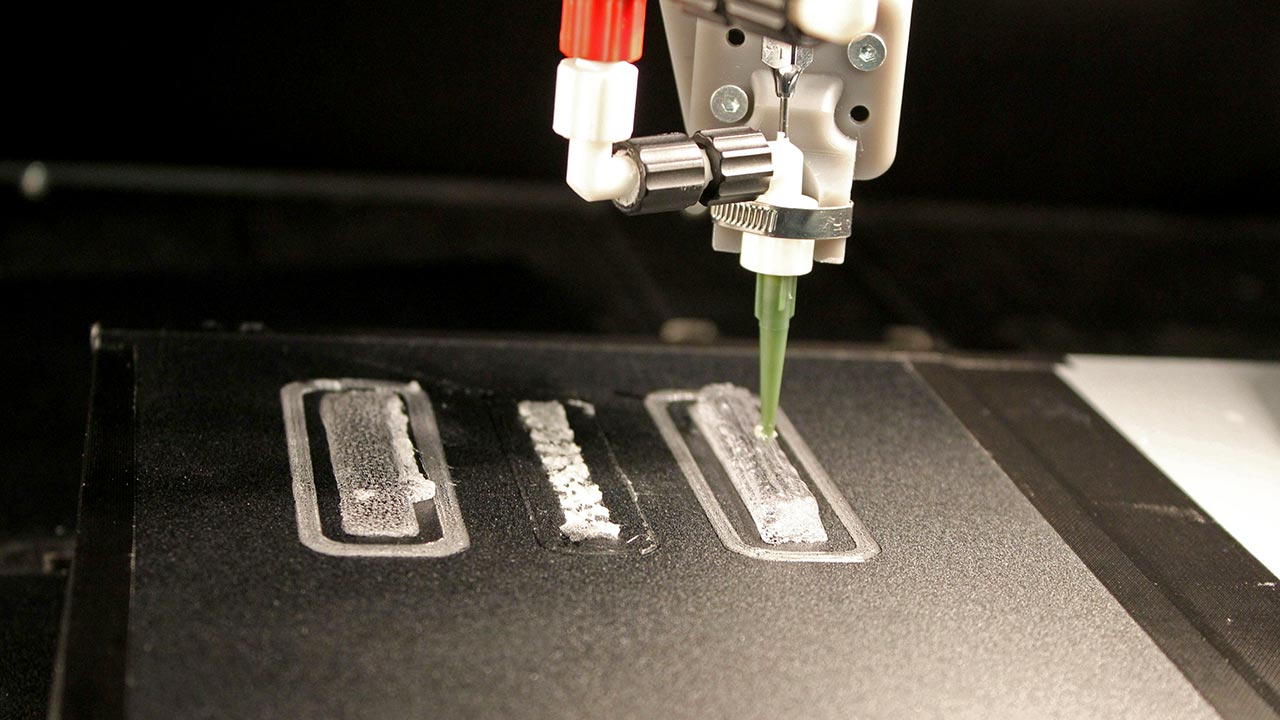

Herausgekommen ist ein Prozess, der es ermöglicht, dass Material und Bauteil in einem Arbeitsgang bei Raumtemperatur hergestellt und im 3D-Druck verarbeitet werden können. Das eingesetzte Druckverfahren erlaubt dabei ähnlich der Natur eine Endlosfaserverstärkung. Außerdem können die Fasern vom Drucker in die gewünschte Richtung gelegt werden, um sie optimal für künftige Belastungen auszurichten.

Verbundbauteile aus Cellulose-Endlosfasern hergestellt

Letztlich ist es auf diese Weise gelungen, Faserverbundbauteile im 3D-Druck zu fertigen, die aus Cellulose-Endlosfasern bestehen und eingebettet sind in ein ebenfalls Cellulose-basiertes Gerüst. Weil der biobasierte Grundstoff beide Male Cellulose ist, haben Fasern und Matrix ähnliche chemische Strukturen. Das resultiert darin, dass das Bauteil besonders stabil ist und sehr gute mechanische Eigenschaften wie eine hohe Bruchfestigkeit aufweisen.

Den Rahmen für die Entwicklung bildete das vom Bundesministerium für Bildung und Forschung geförderte Projekt „CellLoes-3D-Druck“. Das neue Verfahren ließe sich nach Einschätzung der Beteiligten auch auf weitere Herstellungsprozesse übertragen, in denen temperaturempfindliche Naturfasern verarbeitet werden sollen.

bl