Biobasierte Leichtbauteile für den Fahrzeugbau

Fraunhofer-Forschende wollen mit Partnern materialsparende Verfahren zur Herstellung langlebiger Bauteile aus faserverstärkten Biopolymeren entwickeln und so den CO2-Anteil in Fahrzeugbauteilen um bis zu 50% reduzieren.

Ob Dübel, Eierlöffel oder Armarturenbrett: Kunststoffe sind allgegenwärtig. Denn die zumeist erdölbasierten Werkstoffe sind leicht, langlebig und in der Industrie vielseitig einsetzbar. Gleichzeitig werden bei der Herstellung aus fossilen Rohstoffen oft große Mengen des klimaschädlichen Treibhausgases CO2 freigesetzt. Im Einsatz von biobasierten Kunststoffen im Leichtbau sehen Fachleute daher ein großes Potenzial, den CO2-Ausstoß in der Industrie zu reduzieren. Im Projekt COOPERATE wollen Forscherinnen und Forscher des Fraunhofer LBF gemeinsam mit Partnern nun Leichtbaukomponenten aus erdölbasierten Kunststoffen durch biobasierte Alternativen ersetzen. Gleichzeitig arbeitet das Team an materialsparenden Methoden, um Ökobilanz und Nachhaltigkeit der Produktion zu verbessern.

CO2-Anteil im Fahrzeugbau reduzieren

Ziel ist es, den CO2-Anteil bei der Herstellung von Kunststoffteilen im Fahrzeugbau um bis zu 50 % zu reduzieren. „Wir konzentrieren uns auf das Matrixmaterial im Komposit und halbieren dort die Emissionen gegenüber konventionellem Kunststoff mit 9 Kilogramm CO2 pro Kilogramm auf 4,5 Kilogramm CO2 pro Kilogramm Produktgewicht“, sagt Georg Stoll, Projektleiter und Wissenschaftler am Fraunhofer LBF in Darmstadt. „Durch die Gewichteinsparung im Fahrzeugbereich lässt sich außerdem der Verbrauch an Antriebsenergie senken, was wiederum den CO2-Fußabdruck mindert.“

Langlebige Leichtbauteile aus Biopolymeren

Das Projektteam verfolgt zwei Ansätze: Zum einen sollen konventionelle Kunststoffe durch biobasierte Kunststoffe beziehungsweise faserverstärkte Biopolymere ersetzt werden, die aus landwirtschaftlichen Reststoffen gewonnen werden. Hier wollen die Forschenden ein aus Leinöl gewonnenes Biopolyamid für langlebige, schwingungsbelastete Leichtbauteile optimieren.

Entwicklung materialsparender Verfahren

Zum anderen sollen materialsparende Verfahren zur Herstellung und Auslegung von Bauteilen entwickelt werden, um bereits in dieser Phase den Materialeinsatz und damit die Treibhausgasemissionen zu reduzieren. Angestrebt wird eine Materialeinsparung von 20 bis 30 % unter Berücksichtigung der Beanspruchbarkeit des Werkstoffs. „Wir simulieren sowohl den Herstellungsprozess als auch das Bauteilverhalten. Dadurch erkennen wir bereits im virtuellen Entwurfs- und Entwicklungsprozess, wie das Bauteil optimalerweise konstruiert werden muss, um weniger Material zu verbrauchen“, so der Projektleiter.

Beteiligt sind neben dem Fraunhofer LBF die BOGE Elastmetall GmbH, ein Hersteller von Schwingungssystemen und Kunststoffkomponenten für die Automobilindustrie, die TECNARO GmbH, die Biokunststoffe und Bioverbundwerkstoffe aus nachwachsenden Rohstoffen entwickelt, und der Lehrstuhl für Carbon Composites (LCC) der Technischen Universität München.

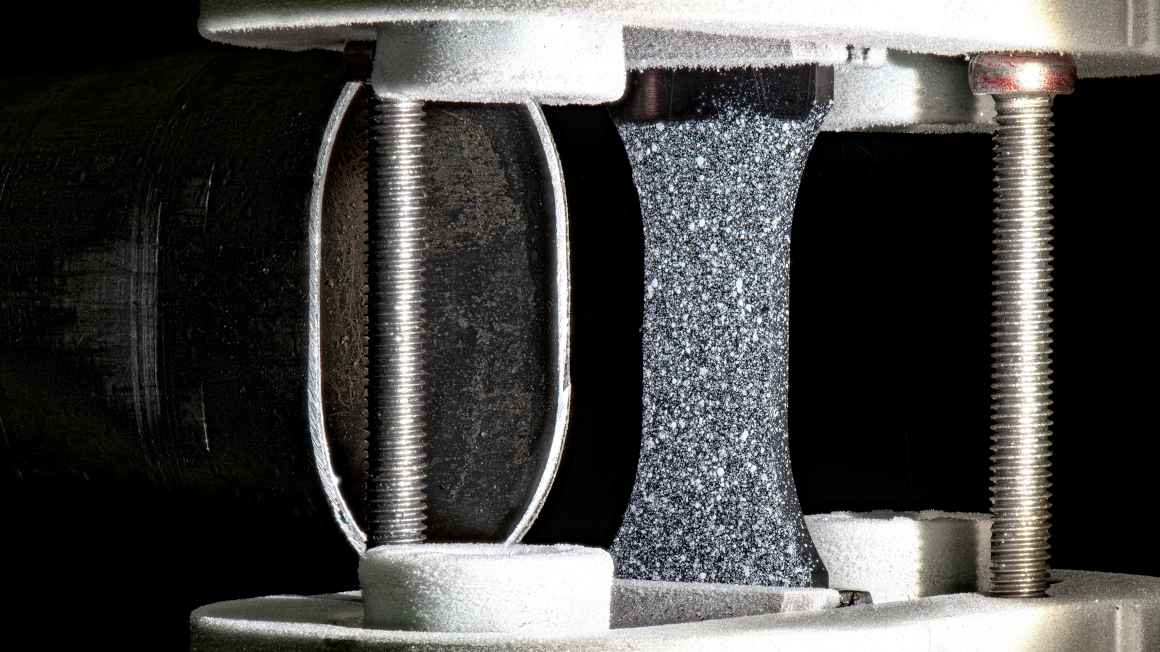

Die notwendigen Modelle zur Beschreibung des Materialverhaltens im fertigen Bauteil werden am Fraunhofer LBF und am LCC der TU München entwickelt. Aus dem Biokunststoff werden derzeit Probengeometrien im Spritzgussverfahren hergestellt und auf Prüfständen am Fraunhofer LBF charakterisiert. Auf diese Weise will das Team Erkenntnisse darüber gewinnen, welchen Einfluss bestimmte Parameter wie Temperatur oder Feuchtigkeit in der Bauteilgeometrie auf die Steifigkeit und Betriebsfestigkeit des Materials haben.

Breiterer Einsatz biobasierter Kunststoff-Bauteile in der Industrie

Mit den neuen materialsparenden Verfahren und den verbesserten, leichtbaurelevanten Materialeigenschaften will das Projektteam den Weg für den Einsatz von biobasierten Kunststoffen in weiteren Technologie- und Anwendungsfeldern wie dem Maschinenbau ebnen. „Biobasierte Kunststoffe werden zunehmend leistungsfähiger und erreichen heutzutage fast vergleichbare Eigenschaften wie ihre über viele Jahrzehnte hoch optimierten, fossilen Pendants. Ein nachhaltiges Bauteil zu designen, das die gleichen Lasten bei weniger Gewicht tragen kann als ein Bauteil aus treibhausgasintensiven Werkstoffen, ist dennoch eine große Herausforderung“, so Stoll.

bb