Grüne Chemie aus Holz und altem Pflanzenöl

Aus ungenießbarer Biomasse begehrte Bausteine für die chemische Industrie gewinnen: Das ist dem europäischen Großprojekt BioConSepT bei zwei Molekülen aus den Rohstoffen Holz und Pflanzenöl gelungen. In Merseburg zog das EU-Konsortium Bilanz.

Biokunststoffe sind zwar biobasiert, aber sie sind nicht automatisch auch umweltfreundlich. Zudem werden die chemischen Grundbausteine für die Bioplastik-Produktion meist noch aus den stärkehaltigen Früchten von Nutzpflanzen gewonnen. Um diese Konkurrenz mit der Nahrungsmittel-Produktion zu vermeiden, ging vor vier Jahren das EU-Forschungskonsortium „Bioconsept“ an den Start. Es hat Produktionsprozesse für zwei sogenannte Plattformchemikalien entwickelt, die aus ungenießbarer Biomasse gewonnen werden – wie etwa Holz oder altem Pflanzenöl. 29 europäische Partner aus Wirtschaft und Wissenschaft arbeiten in dem Konsortium zusammen, um diese Prozesse erstmals im größeren Maßstab umzusetzen. Bei einer Tagung im Ständehaus in Merseburg wurde am 10. und 11. November Bilanz gezogen.

Das Konsortium „Bioconsept“ ging 2012 an den Start und ist seitdem mit knapp 9 Millionen Euro von der EU gefördert worden. Koordiniert wird das Vorzeigeprojekt mit 29 Partnern aus 13 Ländern von der niederländischen Forschungsorganisation TNO. Mit an Bord sind auch die deutsche Fraunhofer-Gesellschaft, und weitere Forschungsorganisationen aus Belgien, Finnland und Spanien. Hinzukommen zahlreiche Unternehmen aus der chemischen Industrie – darunter zehn Branchenriesen wie Evonik, Clariant und Fluor sowie 14 mittelständische Unternehmen.

Biobasierte Chemikalien-Produktion

Für ihr Projekt der grünen Chemie hatten sich die Forscher ambitionierte Ziele gesteckt: „Wir wollen günstiger und nachhaltiger sein als bestehende Prozesse, ohne dabei in Konkurrenz zur Nahrungsmittelproduktion zu stehen“, so der Koordinator Dirk Vendoes von TNO in Gent. Als Ausgangsmaterial setzten die Tüftler von Bioconsept deshalb auf „ungenießbare“ Biomasse – bisher ungenutzte pflanzliche Reststoffe wie Öle und Fette sowie Lignocellulose (z.B. Holz oder Stroh). Aus diesen Rohstoffen haben sie Zwischenprodukte hergestellt. Aus diesen chemischen Grundbausteinen lassen sich in einem nächsten Schritt komplexere Verbindungen wie Polymere, Harze, Weichmacher, Biotenside und Lösungsmittel herstellen. Das europäische Vorzeigeprojekt beschäftigte sich mit der gesamten Produktionskette, von den Rohstoffen bis zu den Endprodukten.

Holz zu FDCA

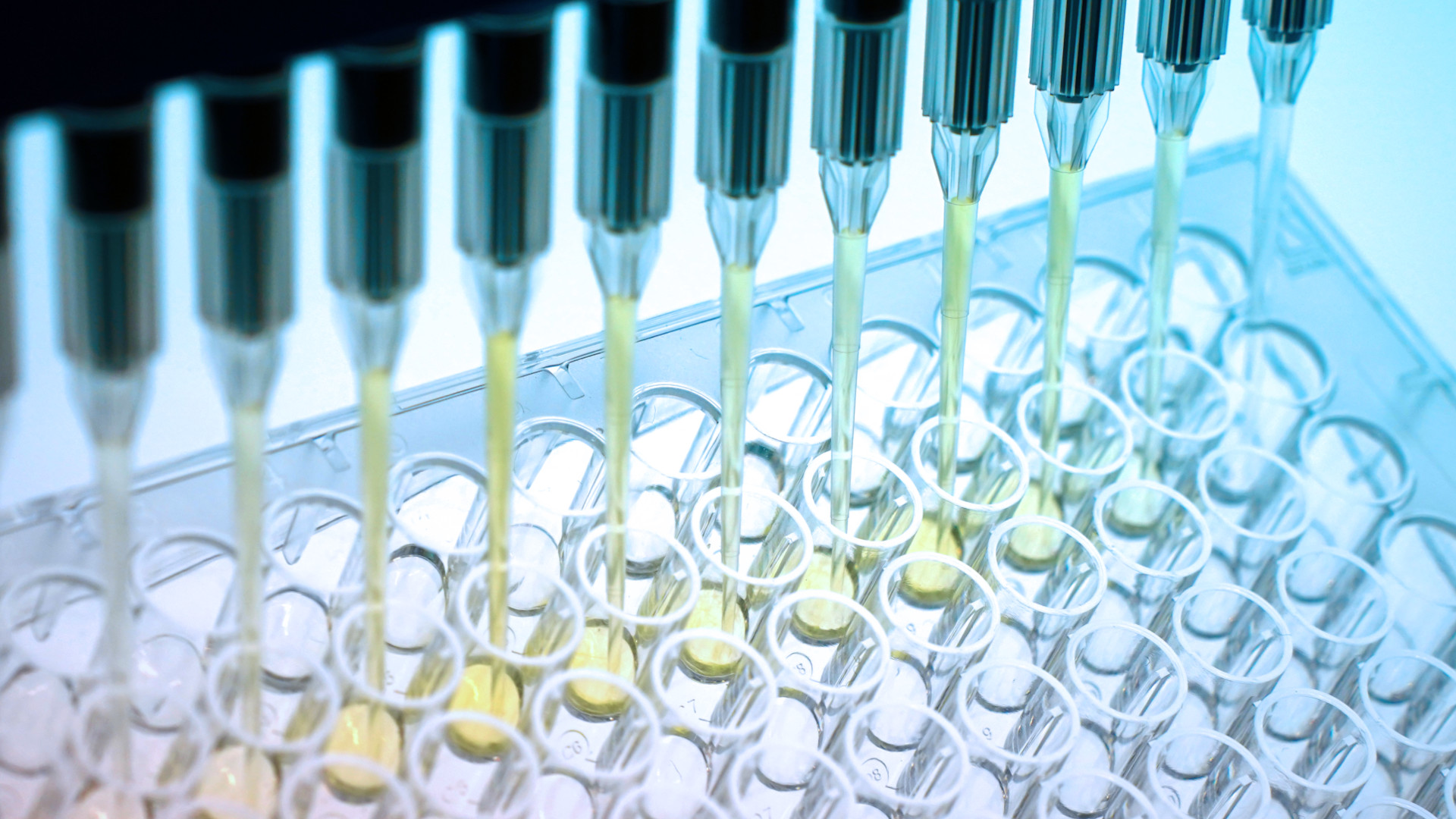

Auf zwei Moleküle aus zwei unterschiedlichen Biomassequellen hat sich das Konsortium konzentriert, Furandicarbonsäure (FDCA) sowie Epoxid. „FDCA ist eine Plattformchemikalie, aus der sich Kunststoffe für Verpackungen oder Textilien herstellen lassen“, erklärt Carol Engel von TNO in Gent. Die Forscher haben dazu einen Prozess entwickelt, mit dem sich aus Buchenholz zunächst Zuckermoleküle gewinnen lassen. Sie dienen speziellen Bakterien als Nahrung, die in großen Stahlkesseln kultiviert werden und daraus die organische Säure FDCA herstellen. Zunächst ist das Ergebnis eine braune Brühe. „Wir haben die Produktion und die Aufreinigungsschritte so miteinander verknüpft, dass wir am Ende ein weißes Pulver herstellen können – reines FDCA, fertig für den Industrieeinsatz“, erläutert Engel. Gelungen ist die Umsetzung dem Team um Gerd Unkelbach am Fraunhofer CBP am Chemiestandort Leuna. Das 2012 eröffnete Bioraffinerie-Forschungszentrum beeindruckt mit einem Maschinenpark, der in Europa einzigartig ist. „Wir haben bereits bis zu 50 Kilogramm FDCA hergestellt, und wir wissen, wie sich der Prozess in den industrierelevanten Maßstab skalieren lässt“, betont Bioconsept-Koordinator Vendoes. Bei den Produktionskosten liege man bei 1 bis 2 Euro pro Kilogramm, und damit im gleichen Rahmen wie der derzeit in der Industrie übliche Produktionsprozess.

Weichmacher aus Pflanzenölabfall

Mit der Herstellung der zweiten biobasierten Chemikalie, Epoxid, hat sich ein Team um die Biotechnologin Sabine Zibek vom Fraunhofer IGB in Stuttgart beschäftigt. „Unser Rohstoff ist ein Pflanzenöl, das bei der Biodieselproduktion als Abfall anfällt“, sagt Zibek. Mithilfe von zugegeben Enzymen als Helfer werden Epoxide hergestellt. Epoxide sind in der Kunststoffindustrie als Weichmacher gefragt, mit diesen Zusatzstoffen lassen sich die Eigenschaften von Polymeren gezielt beeinflussen. „Entscheidend zur Kostensenkung trägt unser Enzym-Recycling bei, wir können die Biokatalysatoren bis zu fünfmal wiederverwenden“, so Zibeck. Auch von den Epoxiden wurden bereits bis zu 100 Kilogramm hergestellt. Robuste Enzyme und Mikroorganismen, kontinuierliche Prozesse, neue Reaktoren und selektive Aufarbeitungstechnologien leisteten einen entscheidenden Beitrag zur Kostenreduktion in der Produktion. Sie waren nach Ansicht der Forscher der Schlüssel für die erfolgreich Demonstration der Herstellungsprozesse für FDCA und Epoxide.