Bioaktives Stützgerüst zur Heilung von Knochenbrüchen

Forschende haben ein bioaktives Verbundmaterial zur Behandlung von Knochenbrüchen entwickelt. Es soll die Bildung von Bakterien an der Bruchstelle hemmen und den Aufbau neuer Knochensubstanz fördern.

Rund 10 % der in Deutschland behandelten Knochenbrüche führen jedes Jahr zu Komplikationen, weil der Knochen nicht richtig verheilt. Die Folge sind Nachoperationen und Langzeitbehandlungen, die für die Patientinnen und Patienten sehr belastend und für die Kliniken aufwendig und teuer sind. Doch jede Operation ist ein Eingriff, den der Körper erst einmal verkraften muss. Der Einsatz bioaktiver Materialien in der Medizin bietet die Chance, das Risiko von Entzündungen nach Operationen zu verringern und Nachbehandlungen zu vermeiden. Im Verbundprojekt SCABAEGO haben Forschende des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM nun gemeinsam mit Partnern ein bioaktives Verbundmaterial zur Heilung von Knochenbrüchen entwickelt. Gefördert wurde das Projekt vom Bundesministerium für Bildung und Forschung. Beteiligt waren das Universitätsklinikum Heidelberg und das Leipziger Medizintechnikunternehmen BellaSeno.

Kompositmaterial aus bioabbaubarem Polymer und bioaktivem Glas

Müssen Knochenbrüche operiert werden, wird die Bruchstelle in der Regel mit Knochenzement verschlossen. Bis sich um diesen Fremdkörper eine neue Knochenhaut gebildet hat, können bis zu zwei Monate vergehen. Der Knochenzement wird dann in einer zweiten Operation entfernt und durch körpereigene Knochensubstanz ersetzt. Diese Knochensubstanz sicher zu verankern, war bisher ein Problem und konnte die Heilung gefährden.

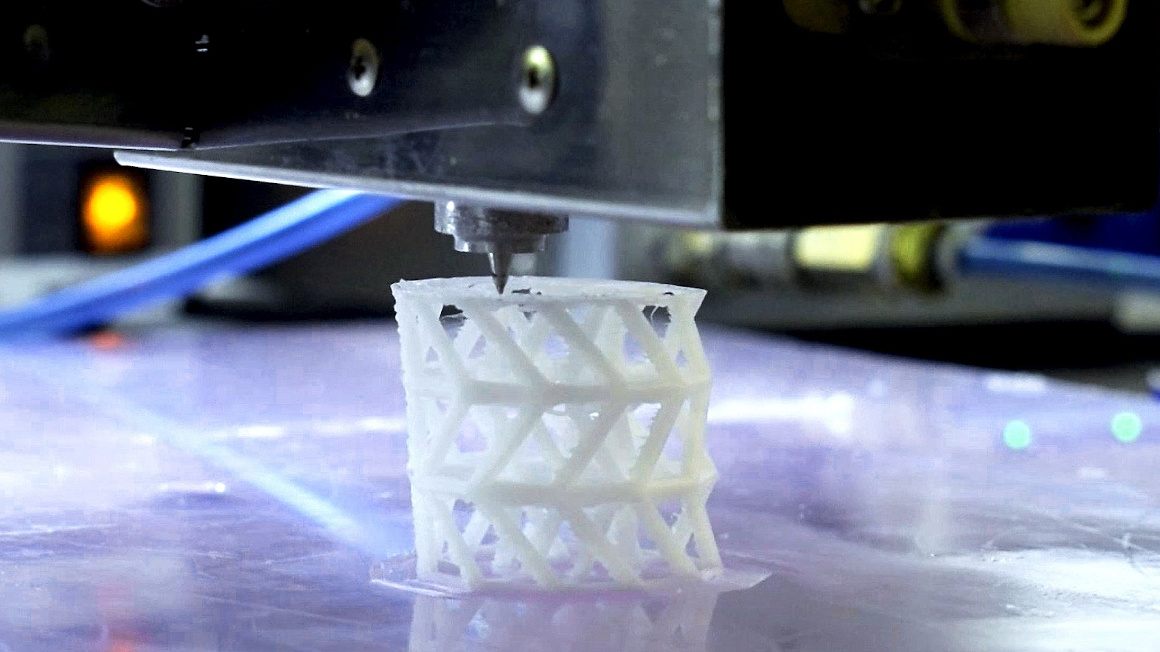

Das neu entwickelte bioaktive Leit- und Stützgerüst soll dagegen zuverlässig und sicher an der gewünschten Bruchstelle einheilen. Es besteht aus dem biologisch abbaubaren Polymer Polycaprolacton (PCL) und einem bioaktiven Glas, das mittels 3D-Druck zu einem individuell angepassten Gerüst verarbeitet werden kann und das fehlende Knochenstück ersetzt.

Passgenauer Knochenersatz aus dem 3D-Drucker

Zuvor wird die Struktur des geschädigten Knochens mittels Computertomographie genau erfasst und das Gerüst mit Knochenmark gefüllt.„Jede Patientin und jeder Patient erhält ein persönliches, sozusagen maßgedrucktes Gerüst. Das zeitraubende mechanische Bearbeiten und Anpassen im Operationssaal entfällt“, erklärt Tobias Großner, Oberarzt und Leiter der Experimentellen Unfallchirurgie am Universitätsklinikum Heidelberg.

Die Vorteile des Kompositmaterials: Es ist einfach und schnell industriell herzustellen und im 3D-Druck zu verarbeiten. „Das Polymer PCL wird mit dem Glasgranulat und einem Lösungsmittel gemischt und anschließend über mehrere Stufen prozessiert. Dann wird das Lösungsmittel durch Trocknung entzogen und das zurückbleibende Komposit fein granuliert", erklärt Kai Borcherding, Geschäftsfeldleiter Medizintechnik und Life Sciences am Fraunhofer IFAM.

Fraunhofer präsentieren ersten Demonstrator

Darüber hinaus fördert das bioaktive Glas im Gerüst die Neubildung von Knochensubstanz. Es wird im Laufe der Jahre abgebaut und in Knochensubstanz umgewandelt. Die Forschenden erwarten, dass dadurch auch das Risiko von Infektionen nach der Operation deutlich sinkt. Inwieweit das Wachstum von Bakterien an der Bruchstelle tatsächlich gehemmt wird, soll noch genauer untersucht werden. Außerdem will das Team die Rezeptur des bioaktiven Komposits weiter optimieren und in präklinischen In-vitro- und In-vivo-Versuchen testen. Auf der Medizintechnikmesse COMPAMED Mitte November in Düsseldorf wird das Fraunhofer-Team einen ersten Demonstrator vorstellen.

bb