Die Bioplastikerin

Marieluise Lang

Beruf:

Chemikerin & Ingenieurin

Biopionierin für:

Biokunststoff und industrielle Forschung

Ein Gewerbegebiet am Rand von Würzburg, umgeben von Feldern und sanften Hügeln. Nur Eingeweihte wissen, dass an diesem beschaulichen Ort die Zukunft der Kunststoffe geprägt wird: Das Kunststoff-Zentrum SKZ gilt europaweitals einer der größten Kunststoff-Entwickler für Industrie und öffentliche Auftraggeber.

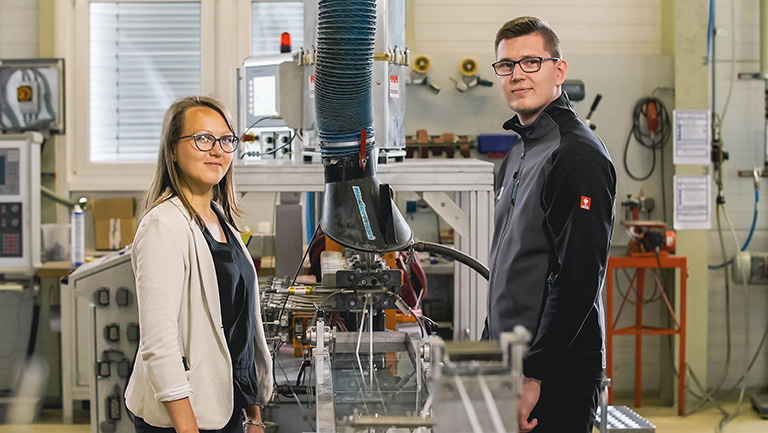

Eine jungdynamische Frau eilt von ihrem Büro über die Flure zum Technikum. Dort ist ein Experiment angesetzt, das Kunststoff nachhaltiger und natürlicher machen soll. Marieluise Lang ist Chemikerin und Ingenieurin. Am SKZ leitet sie den Forschungsbereich Material, Entwicklung, Compoundieren und Extrudieren. Die Faszination an der Kreation künstlicher Materialien scheint ihr in die Wiege gelegt:

"Tatsächlich hat mich Kunststoff schon in der Schule interessiert. Ich habe Chemie als Schwerpunkt genommen und mich dann dafür entschieden Polymer-Chemie zu studieren in Bayreuth. Irgendwann war mir die reine Synthese von Kunststoffmolekülen ein bisschen zu kleinteilig und dann bin ich in die Materialforschung gewechselt. Ich wollte einfach noch mehr darüber lernen, wie man Kunststoffe verarbeiten kann".

Dafür braucht es ganz spezielle Maschinen. Ihr Herzstück sind die Extruderschnecken mit ihren meterlangen Schraubwindungen.

Die Kunststoffherstellung beginnt an der Compound-Anlage. Marieluise wird schon von Maschinenbetreiber Stefan Zuljevic erwartet. Die beiden Experten wollen das Ausgangsmaterial für einen neuartigen Biokunststoff kreieren.

Beim Compoundieren geht es zu wie beim Kuchenbacken. Die Anlageam SKZ mischt das Grundmaterial für den Kunststoff mit Füll- und Zuschlagstoffen, den Additiven.

Ziel ist es, die ideale Mischung für den neuen Kunststoff zu finden. Marieluise schüttet einen Sack Plastikrohmaterial in den Trichter. Daneben rieseln feine Pülverchen in den Magen der Förderschnecke.

Die mehrgliedrige Maschinewirkt wie das Machwerk eines aberwitzigen Erfinders:

Sie erzeugt Reibungund Druck, schmilzt und mischt. Die heiße Kunststoffmasse, die dabei entsteht, wird durch Düsen gepresst und erblickt in Form zweier schnurförmiger Stränge das Tageslicht.

Verfahrensmechaniker Stefan führt die Kunststoffstränge zunächst händisch durch ein langes Wasserbad.

Am Ende des Beckens wird das erkaltete Material durch eine Messerwalze zu Granulat geschnitten.

Das Tüftelwunder lässt das Herz der Materialforscherin höherschlagen:

"Das Faszinierende an den Compound-Anlagen ist eigentlich diese Vielfalt, die möglich ist. Also ich kann verschiedenste Komponenten zugeben. Ich kann Flüssigkeiten zugeben, ich kann Pulver dosieren und durch diese ganzen vielen Kombinationsmöglichkeiten bekomme ich halt unzählige neue Werkstoffe auch, die wieder ganz tolle Eigenschaften haben können".

Das nackte Granulat aus derCompoundierungwird mithilfe weiterer Maschinen wieder verflüssigt. Nun kann das Formenspiel der Zaubermasse beginnen. Beim sogenannten Extrudieren entstehen Halbzeuge mit Hohlquerschnitt wie Fensterrahmen und Rohre. Beim Spritzgießen Bauteile für Handys, Laptops oder Autos. Ganz wesentlich ist auch die Verpackungs- und Folienherstellung.

Heute zählen PVC, Polyethylen und Polypropylen zu den weltweit häufigsten Kunststoffgrundtypen. Problematisch sind die Additive, diedazu gegeben werden, wie Weichmacher, Flammschutzmittel oder Farbstoffe. Sie machen Plastik zwar flexibel und langlebig, schaden aber der Umwelt und Gesundheit. Deshalb interessieren sich Unternehmen zunehmend für die Verwendung von Biokunststoffen. Als Materialforscherin treibt Marieluise deren Entwicklung maßgeblich voran:

"Momentan ist es ja so, dass man Biokunststoffe noch nicht 100 % Bio machen kann, weil auch die Additive teilweise gar nicht als Bio vorliegen. Aber da arbeiten wir eben dran, an diesen Mischungen, die immer näher an dieses 100 Prozent Bio-Ziel kommen. Die Mischungen wollen wir dann auch hier zu Folien verarbeiten, um zu sehen, ob das überhaupt praktisch umsetzbar ist".

Marieluise Lang - im Video

So soll das Biokunststoffgranulat aus der Compound-Anlage einmal für Lebensmittelverpackungen dienen. Genaugenommen wird daraus eine Folie geformt, die hauptsächlich aus einer einzigen biobasierten Schicht aus Polymilchsäure (PLA) besteht. Das ist nachhaltiger, weil die Folie besser recycelt werden kann als die bisherigen Multi-Verpackungen mit ihren vielen verschiedenen Kunststoffanteilen, und, weil die Bio-Folie natürlich abbaubar ist.

Eigentlich steht Kunststoff jedoch für das genaue Gegenteil: haltbar soll er sein, unveränderlich und widerständig. Das macht seine Qualität aus und sein Nutzen. Kunststoffefür Rohre und Fenster müssen sogar 30 bis 40 Jahre der Witterung trotzen.Auch die Bioplastikfolie soll zunächst einmal die Lebensmittel sicher schützen und Keime fernhalten.

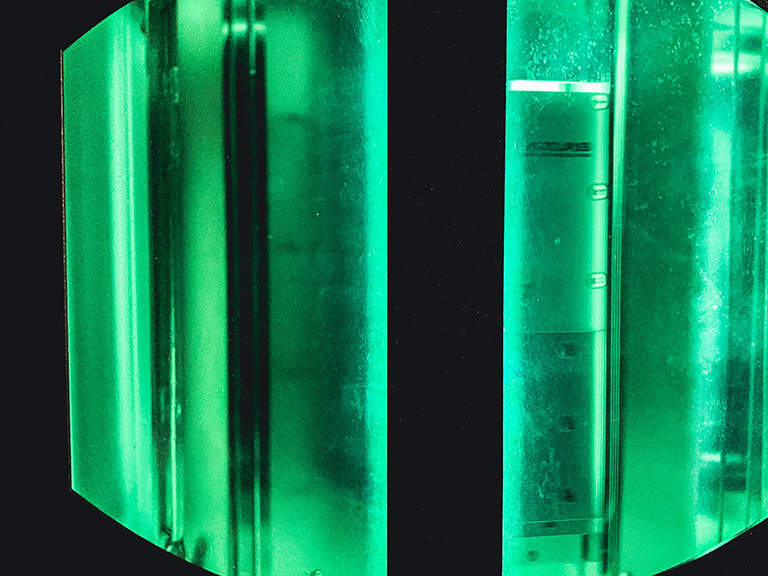

Marieluise führt uns an einen geheimnisvollen Ort: Ein dunkler Raum mit zwei Reihen silbern-metallener Geräte. Entfernt erinnern sie an Waschmaschinen. Aus den rechteckigen Sichtfenstern dringt smaragdgrünes Licht. Drinnen rotiert unermüdlich ein Karussell mit senkrechten Scheiben. – Nur zu welchem Zweck? Die Ingenieurin klärt uns auf:

"Diese Bewitterung ist eine Messmethode für uns, um zu bewerten, wie gut der Kunststoff stabilisiert ist, damit er eben für so eine lange Dauer funktioniert. Da schauen wir ganz tief ins Material rein. Man kennt das manchmal von alten Kunststoffen, dass die einfach weg bröseln, und das wollen wir ja nicht".

Die spacigen Xenontestgeräte erzeugen das vollständige Spektrum des Sonnenlichtes. Sie regeln weitere Prüfparameter wie z. B. Lufttemperatur und Beregnungszeit und steuern damit die erfolgreiche Weiterentwicklungder künstlichen Stoffe.

Ihr Siegeszug ist seit dem letzten Jahrhundert ungebrochen. Zwischen 1950 und 2015 wurden weltweit 8,3 Milliarden Tonnen Plastik produziert. Der allergrößte Teil fällt dabei aufVerpackungen und Einwegprodukte. Das Material ist gekommen, um zu bleiben: Im Jahr 2050 könnten mehr Plastikteile im Meer schwimmen als Fische dort leben.

Gegen die Plastikflut hilft nur ein Umdenken. Der Ingenieurin zufolge heißt es, schon beim Design von Produkten an ihr Leben danach zu denken. Was lässt sich Neues aus einem Plastikteil machen, wenn es ausgedient hat, und wie lässt es sich wiederverwenden?

Dem Bundesumweltministerium zufolge wird in Deutschland nur die Hälfte des Altkunststoffs aus gelbem Sack und gelber Tonne tatsächlich recycelt. Die andere Hälfte muss aussortiert und verbrannt werden. Das Rezyclat hat aufgrund der Kunststoffvermischung nur eine schlechte Qualität und wird für den Straßenbau oder Gartenmöbel verwendet, wie für die grünblauen Bänke am Institut. Auch für die Biofolie ist das fachgerechte Recycling eine große Herausforderung.

"Wenn ich eine biobasierte Folie habe, wird die im Moment aussortiert, weil sie beim Recycling gar nicht erkannt werden kann. Und da versuchen wir, die Folie so zu labeln, mit einem Fluoreszenzmarker zu versehen, dass sie künftig auch detektiert werden kann. Dann könnte dieser Biostoffstrom rausgenommen werden und wieder in eine echte Kreislaufwirtschaft gehen".

Höchste Zeit, den bewährten, aber auch problematischen Standardmaterialien etwas entgegenzusetzen. Das Wissenschaftsjahr der Bioökonomie kennt hier erstaunliche Alternativen: Chicorée Wurzeln als Kunststoffquelle ist nur eine von vielen. Davon ist Dr. Marieluise Lang überzeugt:

Marieluise Lang - im Podcast

Marieluise Lang will Kunststoffe nachhaltiger machen. Dafür sucht die Materialwissenschaftlerin nach alternativen Rezepturen. Vielversprechend ist ihre Entwicklung einer Biokunststofffolie für Lebensmittel. In unserem Podcast erfahrt ihr außerdem, welche spannenden Einsatzgebiete es noch gibt.