Algen als HIV-Impfstofffabriken

Max-Planck-Forscher haben einen Weg gefunden, um die Grünalge Chlamydomonas reinhardtii als Biofabrik zur Herstellung von Impfstoffen zu nutzen, zum Beispiel gegen HIV.

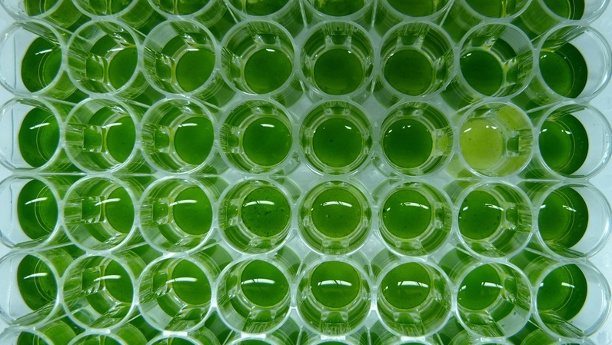

Pflanzen als Fabriken für Protein-Medikamente nutzen - diese Idee steht hinter dem Begriff "Molecular Pharming". Neben Tabak, Tomaten kommen auch Algen als Produktionsstätten infrage. Das Potenzial der im Wasser lebenden Winzlinge ist enorm und wird von der Lebensmittel- und Kosmetikindustrie genauso geschätzt, wie von Treibstoffherstellern und Pharmaunternehmen. Am Max-Planck-Institut für Molekulare Pflanzenphysiologie in Potsdam-Golm haben Wissenschaftler nun die Grünalge Chlamydomonas reinhardtii zu einer Biofabrik umgerüstet, um mit deren Hilfe Medikamente und Impfstoffe herstellen zu können. Dass das System funktioniert, haben die Forscher an einem potenziellen HIV-Impfstoff bewiesen. Die Ergebnisse sind im Fachjournal Plant Molecular Biology (2016, Online-Vorabveröffentlichung) erschienen.

Algen haben viele Talente. In ihnen schlummern sowohl heilende Kräft als auch Substanzen, aus denen Biosprit gewonnen werden kann. Die Grünalge Chlamydomonas reinhardtii ist bei Molekularbiologen besonders beliebt, da ihr Genom bereits komplett entschlüsselt ist. Dennoch: Viele molekulargenetische Werkzeuge, die für die einzellige Modellpflanze entwickelt wurden, waren für andere Algen nicht geeignet. Auch die gentechnische Veränderung von Chlamydomonas ist schwierig. Der Grund: Die neue Geninformation wurde von der Alge oft nicht im vollen Umfang genutzt. Meist stellt sie sogar die Produktion des vom Gen verschlüsselten Proteins gänzlich ein.

Algen für Aufnahme von Fremdgenen fit gemacht

Ein Team um den Potsdamer Max-Planck-Direktor Ralph Bock scheint diese Hürde nun bewältigt zu haben. Ihnen gelang es, Algenstämme zu schaffen, die Fremdgene besser in Proteine umwandeln, um sie gegenüber anderen etablierten Produktionsplattformen wettbewerbsfähig zu machen. Wie die Forscher im Fachjournal Plant Molecular Biology berichten, optimierten sie dafür zunächst eine Geninformation für ein Antigen des HI-Virus, sodass sie von den Algen auch „verstanden“ und in das entsprechende Protein übersetzt werden kann. Dabei handelte es sich um das sogenannte p24-Protein. Der Studie zufolge veränderten sie diese Gensequenz so, dass sie Algen-kompatibel wurde. „Außerdem haben wir einen Algenstamm gezüchtet, der die fremden Gene besser ablesen kann“, berichtet Projektmitarbeiterin Juliane Neupert.

Neue Strategie zur Proteinproduktion in Algen entwickelt

Bei dem fremden, optimierten Gen handelte es sich um einen potenziellen Kandidaten für einen neuen Aids-Impfstoff, da es vom Immunsystem erkannt wird. „Wir konnten eine optimierte p24-Genvariante herstellen, die wir mit Hilfe gentechnischer Methoden in den verbesserten Chlamydomonas-Stamm eingebaut haben“, erklärt der Autor der Studie, Rouhollah Barahimipour. „Die Alge war nun tatsächlich in der Lage, dieses verbesserte Gen abzulesen und das p24-Protein anzureichern“, bestätigt der Forscher. Mit ihrer Studie haben die Potsdamer Forscher nicht nur die Hauptursachen für die bisherigen Probleme bei der Bildung fremder Proteine in Chlamydomonas aufklären können, sondern auch eine neue Strategie zur effizienten Proteinproduktion in dieser Alge entwickelt.

Grünalge als zukünftige Impfstofffabrik

Die Max-Planck-Forscher sind zuversichtlich, dass die Grünalge sich als neue natürliche und ressourcenschonende Produktionsstätte zur Herstellung von Impfstoffen durchsetzen wird. Denn im Vergleich zu anderen pflanzlichen Biofabriken sind sie äußerst anspruchslos, effizient in ihrer Ressourcennutzung und wachsen rasant. Außerdem sind sie keine Konkurrenz zur Lebensmittelindustrie und bieten die Möglichkeit, direkt verzehrt zu werden. Das wiederum lässt die Produktionskosten um bis zu 60 Prozent sinken, da eine aufwendige Aufreinigung der Produkte überflüssig wird.