Viele gute Ideen, die im Forschungslabor beginnen, schaffen es nicht in die industrielle Praxis. Häufig liegt das daran, dass sich Prozesse, die im Kleinen funktionieren, unter den Bedingungen großer Produktionsanlagen ganz anders verhalten. So ist es beispielsweise mit monoklonalen Zellen: Klone, die in der Mikrotiterplatte noch einen guten Eindruck vermitteln, liefern manchmal im Bioreaktor ganz andere Ergebnisse. Das vom Bundesforschungsministerium im Rahmen der Fördermaßnahme "KMU-innovativ: Bioökonomie" geförderte Forschungsprojekt AMBiO hat deshalb ein Verfahren entwickelt, das bereits im Labor die Bedingungen der späteren Produktionsprozesse annähern kann. So lassen sich ungeeignete Klone frühzeitig aussortieren.

Die Suche nach dem besten Klon

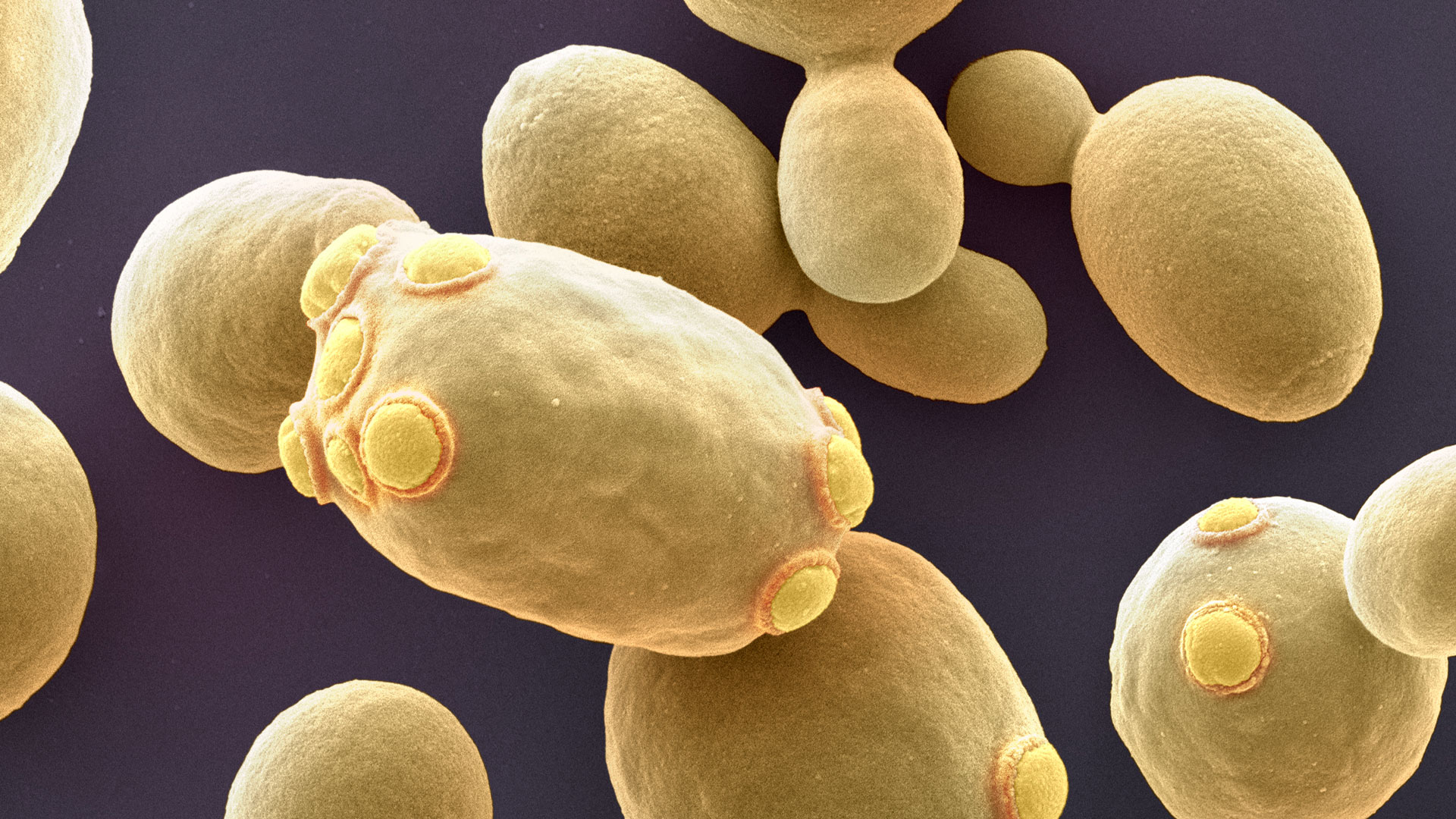

Immer mehr moderne Medikamente beruhen auf rekombinant hergestellten Proteinen. Häufig nutzen Pharmahersteller Säugetierzellen, um diese Proteine zu produzieren. Am Anfang dieser Produktion steht die Auswahl besonders geeigneter Zellen. Aus Hunderten oder Tausenden Zellen müssen die besten zehn oder zwanzig Klone ausgewählt werden. Aus diesen hoch produktiven Einzellzellklonen entstehen dann die Zelllinien, die später im Bioreaktor die Proteine in großem Maßstab erzeugen. „Am Ende möchte man einen Klon, der mit hoher Produktivität den richtigen Antikörper produziert und stabil ist unter den Bedingungen im Bioreaktor – und nicht plötzlich nicht mehr so gut produziert oder wächst“, erläutert Julian Riba, Geschäftsführer des Freiburger Biotech-Unternehmens Cytena.

„Die Entwicklung solcher Zelllinien ist aufwendig, komplex und teuer“, berichtet der AMBiO-Projektkoordinator. Wochen oder Monate könne es dauern, eine einzelne Zelle zu Billiarden identischer Zellen für die Produktion hochzuskalieren. Entsprechend groß ist der Verlust an Zeit und Geld, wenn sie sich in der Praxis nicht bewährt. „Heute muss man oft noch mal von vorne anfangen oder viel mehr Klone screenen.“

Sauerstoffversorgung stabil halten

Den Grund für die Problematik kann der Forscher schnell nennen: „Die Mikrobioreaktoren für die Auswahl der Klone – meist Mikrotiterplatten – sind für kleinste Volumen ausgelegt. Es gab keine Technologie am Markt, die darin eine Umgebung schaffen konnte, die den Tausende Liter großen Bioreaktoren in der Produktion entspricht.“

Im großen Reaktor aber werden die Zellen im Nährmedium gerührt und erleben Scherkräfte, die sie aushalten müssen. Andererseits sind sie dort gleichförmig mit Sauerstoff und Nährstoffen versorgt. In der Mikrotiterplatten hingegen liegen die Zellen am Boden, bewegen sich nicht und vermehren sich zu Zellhaufen. „Irgendwann ist die Sauerstoffversorgung über die Diffusion nicht mehr gut und es entsteht eine sauerstoffarme Umgebung“, erläutert Riba. Ideal wäre es also, auch in Mikrotiterplatten das Medium durchmischen zu können, Parameter wie die Sauerstoffkonzentration und den pH-Wert zu messen und auf einem Level wie später im Bioreaktor zu halten.

Winzige Volumina erschweren Durchmischung

Genau das ist den Projektbeteiligten Cytena GmbH, Presens Precision Sensing GmbH und der Hahn-Schickard-Gesellschaft für angewandte Forschung gelungen. Das Bundesministerium für Bildung und Forschung (BMBF) hat das KMU-innovativ-Projekt im Zeitraum von 2019 bis 2022 mit rund 1,2 Mio. Euro unterstützt. Schon vor dem Projektstart hatte ein Doktorand an der Universität Freiburg gezeigt, dass es möglich ist, die Mikrotiterplatten zu durchmischen und dass die Zellen dadurch schneller wachsen. Bislang scheitere die Durchmischung an der starken Oberflächenspannung der kleinen Flüssigkeitsvolumina: „Eine Rüttelplatte oder ein Schüttler funktionieren hier nicht“, erläutert Riba. „Man bräuchte enorm hohe Frequenzen und müsste extrem stark schütteln. Das erzeugt zu hohe Scherkräfte und tötet die Zellen.“

Die Lösung sind funktionale Deckel: „Dieser Deckel kommt auf die Platte drauf und hat für jede Vertiefung kleine Röhrchen, die über den Deckel an eine Pumpe angeschlossen sind“, beschreibt der Projektkoordinator. Die Röhrchen bewegen die Flüssigkeit sanft auf und ab und durchmischen so die Nährlösung.

Neue Technologie bereits kommerziell im Einsatz

Außerdem haben die Forschenden in den Boden der Platte Sensoren eingedruckt, die Sauerstoff und pH-Wert messen können. Zukünftig soll daran eine Steuerfunktion gekoppelt werden, die die Werte automatisch nachjustiert. Momentan ist es noch Handarbeit, wenn der Sensor meldet, dass das Medium vom Sollwert abweicht. „Dann kann ich die Platte rausnehmen und frisches Medium dazupipettieren“, erklärt Riba. „Oder wenn ich sehe, dass der pH-Wert runtergeht, weiß ich, das ist wahrscheinlich ein Klon, den ich nicht hochskalieren möchte.“

Vier Mikrotiterplatten können die Projektbeteiligten nun im C-NEST oder S-NEST genannten Laborgerät unterbringen, in dem die Zellen inkubiert und von einer Kamera überwacht werden. „Man kann die Produktionszelllinien jetzt schneller entwickeln und bessere Klone selektieren“, resümiert Riba den Projekterfolg. Die Entwicklung befindet sich bereits weltweit bei Pharmafirmen oder Dienstleistern zur Zelllinienentwicklung im Einsatz. Auch ein paar Hersteller, die an im Labor gezüchtetem Fleisch arbeiten, nutzen die Technik. „Kommerziell sind wir trotzdem noch am Anfang“, sagt der Cytena-Chef, „die Methode ist recht disruptiv und der Kunde muss seinen Arbeitsablauf umstellen. Aber wenn man das macht, gibt es für Säugerzellen keine Alternative zu unserem System.“

Autor: Björn Lohmann