Der Laborfischer

Sebastian Rakers

Beruf:

Forscher & Gründer

Biopionier für:

Zellbasierten Fisch aus dem Bioreaktor

Ein frischer Wind weht über den Strand in Lübeck-Travemünde.

Sebastian Rakers Blick schweift über das Meer: ein unendliches Blau, unter dessen Oberfläche eine ganz eigene Welt beginnt. Was sich dort abspielt, bleibt von Land aus unsichtbar. Sebastian aber kennt sich aus. Das Meer und seine Bewohner faszinieren ihn schon seit seiner Kindheit. Als Meeresbiologe und passionierter Taucher hat er Flora und Fauna erkundet und erforscht.

„Wenn man dann unter Wasser ist, da merkt man, dass man in einen ganz anderen Lebensraum kommt, ganz anders als das, was wir als Menschen gewohnt sind. Und das finde ich einfach total faszinierend.“

Sebastian weiß aber auch um den alarmierenden Zustand der Meere. Nicht nur Mikroplastik und Schwermetalle machen den Lebewesen unter Wasser zu schaffen. Auch der Klimawandel setzt den Meeresbewohnern zu – Arten werden dezimiert, wandern in kühlere Gewässer ab. Die industrielle Fischerei tut ihr Übriges. 60 % der Fischbestände sind maximal befischt, weitere 30 % überfischt. Gleichzeitig wird der Hunger auf den schmackhaften Proteinlieferanten mit einer wachsenden Weltbevölkerung immer größer.

Auf der Suche nach einer nachhaltigeren Fischproduktion versucht man mit Aquakulturen eine ökologische Alternative zu finden. Doch die Massenproduktion fleischfressender Zuchtfische bringt ebenfalls Probleme mit sich: Für ein Kilogramm gezüchteten Lachs müssen mehrere Kilo wildgefangener kleinerer Fische verfüttert werden. In eng gedrängten Kolonien treten zudem oft Krankheiten auf, die mit Antibiotika prophylaktisch unterbunden werden sollen. Nach einer nachhaltigen Lösung klingt das nicht.

Für die möchte jetzt Sebastian Rakers sorgen und den Fischmarkt revolutionieren: Anstatt ganze Fische aus den Meeren – oder eben Aquakulturen – zu fischen, werden allein deren Zellen isoliert und in Bioreaktoren hochgezüchtet. Sein Start-up Bluu Seafood ist das erste Unternehmen in Deutschland und Europa, das zellbasierten Fisch herstellt.

„Fische haben mich schon immer fasziniert. Sie haben so eine unglaubliche Vielfalt hervorgebracht. Ob das Plattfischarten sind, die sich perfekt an den Boden angepasst haben und sich tarnen können, Fische in der Tiefsee oder Schwarmfische. Das ist etwas, was wir unbedingt schützen und erhalten müssen.“

Die Vorteile von Fisch aus Zellkultur liegen auf der Hand. Tierleid wird wesentlich geschmälert, die Ozeane werden entlastet. Und auch die Verbraucher profitieren: Denn in zellbasiertem Fisch stecken weder Mikroplastik noch Schwermetalle oder Antibiotika. Womit die Zellen gefüttert werden, kann genau kontrolliert werden. Zudem kann sehr effizient gezielt das produziert werden, was am Ende auch konsumiert wird: Fischfilet, ohne Gräten oder Knorpel.

Ein weiterer Vorteil der „zellulären Landwirtschaft“, wie die zellbasierte Produktion tierischer Produkte genannt wird: Sie ist unabhängig von bestimmten geografischen Lagen. Es kann lokal und mit geringen Transportwegen produziert werden. Und die Flächenkonkurrenz zu anderen Nutzungsarten kann umgangen werden. Auch das Thema Kreislaufwirtschaft ermöglicht eine nachhaltigere Produktionsweise:

"Wir haben hier die Möglichkeit, die Produktion ganzheitlich zu denken. Wir können von vorne bis hinten überlegen, wie wir möglichst regenerative Energien einsetzen, um unsere Bioreaktoren zu betreiben und wie wir auch die Stoffströme bestmöglich nutzen können".

Sebastian beschäftigt sich schon seit über zehn Jahren mit dem Thema Zellkultur. Nach seinem Studium mit Schwerpunkt Marine Biodiversität will er sein Wissen in die Anwendung bringen. 2008 fängt er im Fraunhofer Institut an, der größten Forschungsorganisation für angewandte Forschung. In der neu gegründeten Einrichtung für Marine Biotechnologie und Zelltechnik in Lübeck beginnen er und sein Team Fischzellen zu isolieren. Seitdem forscht er an den Zellen.

Sebastian Rakers im Video

2020 startet Sebastian zusammen mit seinem Kompagnon Simon Fabich die Fraunhofer-Ausgründung Bluu Seafood – damals noch als Bluu Biosciences. Mit seiner Expertise will er nun zellbasierte Fischprodukte auf den Markt bringen.

Am Anfang steht auch bei Bluu ein Fisch. Aus dem Muskelgewebe werden Zellen entnommen, die die Grundlage für die weitere Produktion darstellen. Es sind so genannte Vorläuferzellen, die neutralisiert und immortalisiert sind, d.h. sie altern nicht mehr und können sich kontinuierlich teilen. Der Vorteil bei Fischzellen ist, dass diese Immortalisierung spontan geschieht, ohne genetische Manipulation.

Sebastian und sein Team haben gut wachsende Zelllinien von Lachs, Forelle und Karpfen entwickeln können. Bei -196 Grad Celsius lagern sie in flüssigem Stickstoff in den Kryokonservatoren des Fraunhofer Instituts. Hier werden alle biologischen Prozesse angehalten – bis die Zellen wieder benötigt und aufgetaut werden.

Die Labore des Start-ups Bluu sind ebenfalls auf dem Lübecker Hochschulcampus. Hier wachsen die Zellen in Bioreaktoren bei angenehmen 20 Grad Celsius. Die Inkubatoren, in denen die Reaktoren stehen, müssen also kaum geheizt werden. Das macht die Produktion von Fischzellen im Vergleich zu Fleischzellen wesentlich energieeffizienter. Auch sind die Zellen der Meeresbewohner toleranter gegenüber variierender Sauerstoff- oder Nährstoffkonzentration.

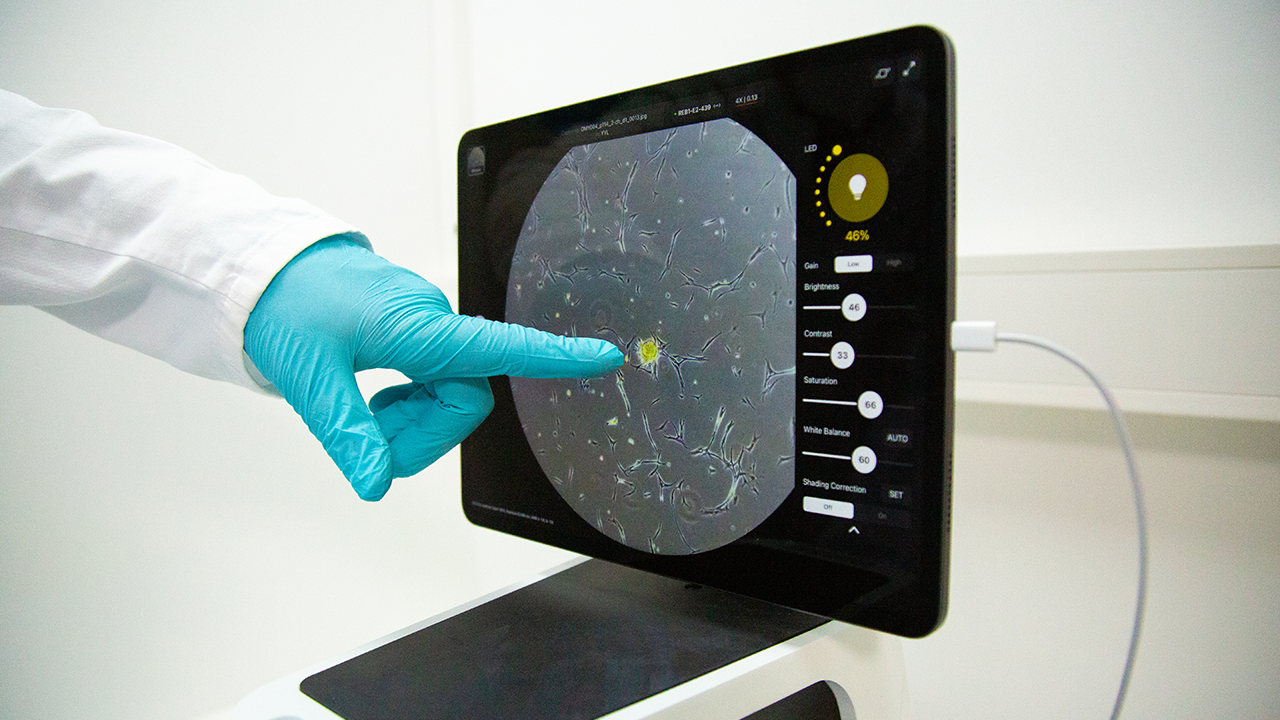

In gläsernen Boxen schwimmen sie auf mehreren Ebenen in einer pinken Flüssigkeit. Das Ziel der Forschenden ist, möglichst kostengünstig, möglichst viele Zellen heranzuzüchten. Welches System am besten geeignet ist, daran wird hier geforscht.

Neben der Frage, wie möglichst viel Biomasse produziert werden kann, forschen Sebastian und sein Team daran, wie die zu Anfang neutralisierten Vorläuferzellen wieder zu dem werden, was ein schmackhaftes Fischfilet ausmacht. Das besteht aus Muskel-, Fett- und Bindegewebszellen.

"Das nennt man Differenzierung, das heißt, man bringt die Zellen dazu, durch eine veränderte Fütterungsstrategie im Medium, aber auch durch bestimmte physikalische Bedingungen, Muskelstränge auszubilden, Fettzellen zu werden oder eben auch Bindegewebszellen zu sein".

Es gelingt bereits unstrukturiertes Gewebe zu produzieren. Bis das Filetstück auf dem Teller liegt, müssen noch einige Hürden überwunden werden. So muss eine Lösung gefunden werden, Sauerstoff und Nährstoffe auch zu den innen liegenden Zellen des Gewebes zu transportieren. Beim lebendigen Fisch sorgen die Blutbahnen hierfür. Für den kultivierten Fisch werden die geeigneten Systeme noch erforscht.

Je nach Spezies und Zelltyp können die Anforderungen an Bioreaktor und Nährmedium ganz unterschiedlich sein. Positiv hinsichtlich der Zusammensetzung der Nährflüssigkeit ist: Tests zeigen, dass die Zellen von Bluu auch ohne Kälberserum wachsen. Für Zellkulturen wird das fetale Blut bisher häufig verwendet, da es wichtige Wachstumsfaktoren beinhaltet. Alternativ können sie inzwischen aber in Pflanzen oder Bakterien hergestellt werden – bisher allerdings noch verbunden mit Leistungseinbußen, was das Zellwachstum angeht. Bluu arbeitet hier mit Firmen zusammen, die an Innovationen arbeiten, um die pflanzlichen Wachstumsfaktoren zu optimieren.

Sebastian Rakers im Podcast

"Ein weiterer Vorteil beim Hohlfaser-Reaktor ist, dass man hier Strukturen einbringen kann, die Bestandteil des finalen Produktes sein können. Das heißt, pflanzliche Bestandteile, die als Gerüst für die Zellen dienen können. Dabei gibt es zwei Möglichkeiten: Die Zellen wachsen darauf und werden versorgt und man kann beides am Schluss ernten und für die Produkte nutzen. Oder die Zellen verstoffwechseln die pflanzlichen Strukturen, so dass man am Ende 100% Fischzellen in seinem Produkt hat."

Auch wenn es noch viel an Forschung und Entwicklung bedarf, will Sebastian mit seinem zellbasierten Fisch schon früh in den Markt gehen. Und dafür wird in der Laborküche schon kräftig gemengt, geformt und gebrutzelt. Bei den Testverkostungen prüft das Team Geschmack und Konsistenz.

Ein Aspekt ist Sebastian dabei besonders wichtig: Seine Fischprodukte sollen eine echte Alternative darstellen und auch aus finanziellen Gesichtspunkten mit konventionell hergestellten Lebensmitteln konkurrieren können. Der erste kultivierte Fleischersatz wurde 2013 von Dr. Mark Post vorgestellt. 250.000 Euro kostete die Produktion dieses innovativen In-Vitro-Burgers damals. Seitdem ist viel passiert. Die Technologien wurden weiterentwickelt und Produktionsmengen skaliert, so dass die Kosten bereits stark gefallen sind.

"Wir wollen 2023, Anfang 24 in den Markt gehen. Da wird es sicherlich noch ein Premium-Produkt sein, zu einem Premium-Preis. Erstmal nur verfügbar in wenigen Restaurants. Aber langfristig wollen wir, dass es für jeden Verbraucher erschwinglich ist und er sagt: Hey, das ist die bessere Alternative."

Für Sebastian Rakers gilt es noch einige Herausforderungen zu meistern, bis seine Fischproduktion aus dem Labor in einen industriellen Maßstab übersetzt ist. Doch der Forscher und Gründer ist motiviert, seine Vision umzusetzen und blickt zuversichtlich in die Zukunft: