Schaltbare Lösungsmittel für grüne Chemie

Forscher aus Magdeburg, Dortmund und Berlin setzen auf innovative Lösungsmittel, um die Herstellung von Chemikalien auf Basis nachwachsender Rohstoffe effizienter zu machen.

Lacke, Farben, Arznei-, Wasch- oder Reinigungsmittel: Erdölbasierte chemische Stoffe bestimmen noch immer unseren Alltag. Doch die chemische Industrie befindet sich im Wandel. Produkte aus nachwachsenden Rohstoffen wie Haushaltsreiniger auf Basis von Weizenstroh sind nur ein Beispiel für das Potenzial natürlicher Alternativen. Den Herstellungsprozess chemischer Produkte nachhaltiger zu machen ist auch das Ziel eines Verbundprojektes, an dem Verfahrenstechniker der Otto-von-Guericke-Universität Magdeburg mit Kollegen von der Technischen Universitäten Berlin und Dortmund, der Hochschule für Technik und Wirtschaft Berlin sowie des Max-Planck-Instituts für Dynamik komplexer technischer Systeme Magdeburg derzeit arbeiten. Das seit 2010 laufende Vorhaben wird von der Deutschen Forschungsgemeinschaft (DFG) im Rahmen des Sonderforschungsbereichs Transregio 63 mit dem Titel „InPROMPT: Integrierte chemische Prozesse in flüssigen Mehrphasensystemen“ mit insgesamt 17 Mio. Euro bis Ende dieses Jahres gefördert.

Kohlenwasserstoffe aus Sonnenblumen

„Wir wollen anstelle von Erdöl nun langkettige Kohlenwasserstoffe einsetzen, die aus nachwachsenden Rohstoffen, etwa aus Sonnenblumen, gewonnen werden können“, erklärt Projektkoordinator Kai Sundmacher vom Institut für Verfahrenstechnik der Otto-von-Guericke-Universität Magdeburg. Um chemische Prozesse effizienter und umweltschonender zu machen, setzen die Forscher auf spezielle homogene Katalysatoren. Diese schwimmen im Reaktionsgemisch und können jedes Rohstoffmolekül zielgerichtet in das gewünschte Produktmolekül umbauen. Das Problem: Die Katalysatoren müssen nach ihrem Einsatz vom Produkt getrennt und recycelt werden, weil sie aus hochwertigen Metallen wie Rhodium sowie aus komplexen organischen Strukturen (Liganden) bestehen.

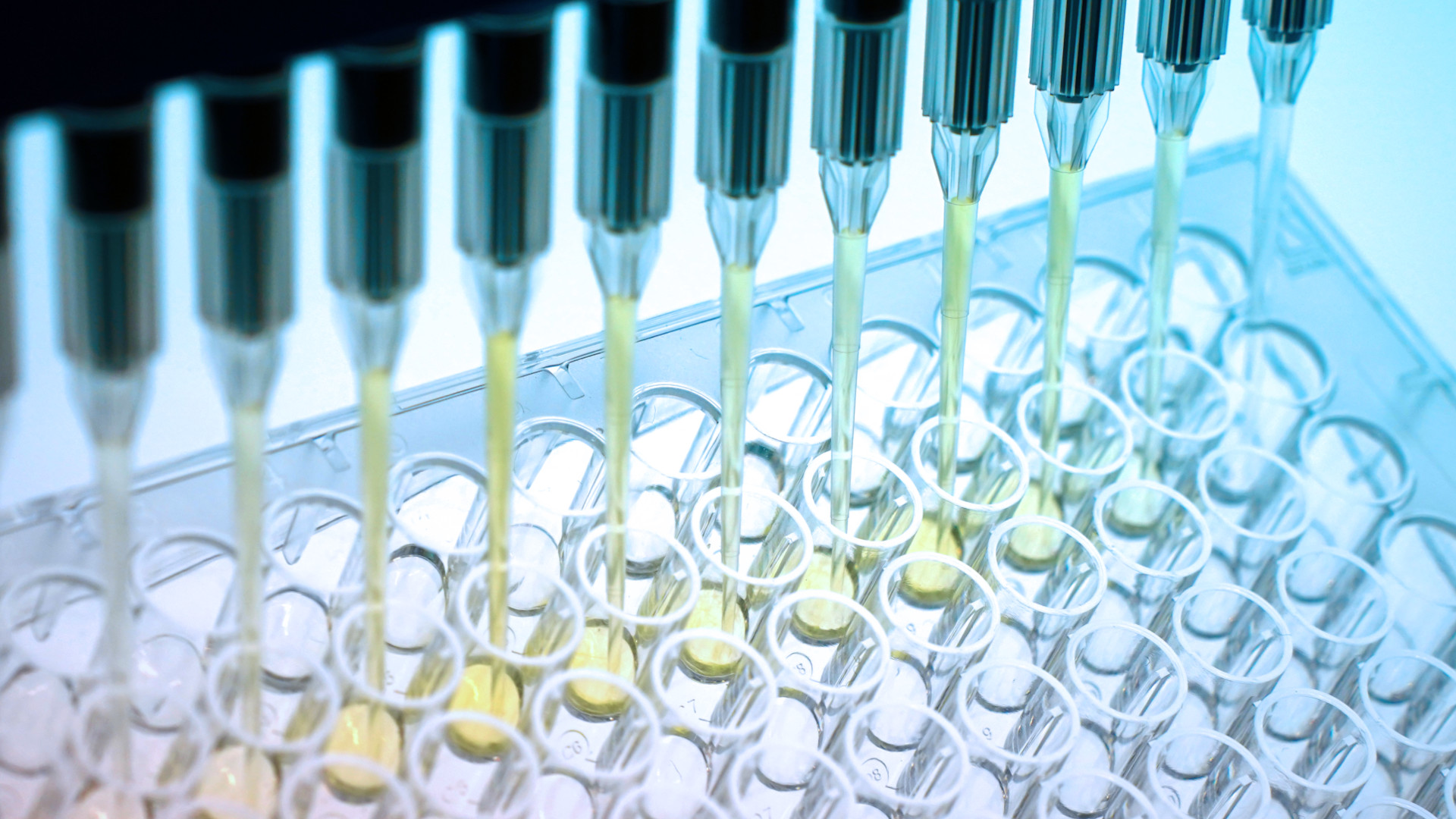

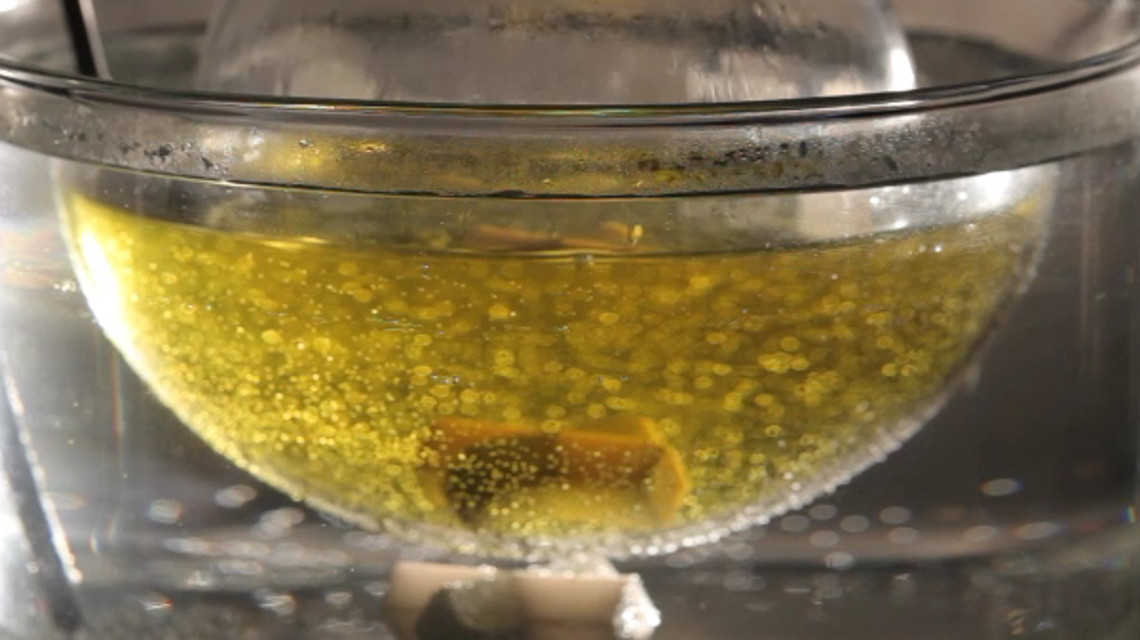

Rückgewinnung wertvoller Katalysatoren

Die Rückgewinnung der wertvollen Katalysatoren zu effektivieren und den Prozess kostengünstiger zu gestalten, war ein Schwerpunkt des Forschungsnetzwerks und eine große Herausforderung, wie Sundmacher erklärt. „Dies kann gelingen, indem man schaltbare Lösungsmittel verwendet, die bei Abkühlung in zwei flüssige Phasen zerfallen. In der einen Phase reichert sich dann das Zielprodukt an, in der anderen Phase der Katalysator“. In einem neuartigen Versuchsreaktor untersuchen die Magdeburg derzeit wie Katalysator und Lösungsmittel in den Produktionsprozess eingespeist werden müssen, um eine optimale Produktausbeute zu erzielen.

Chemische Prozesse realitätsnah bewerten

Der Versuchsreaktor wurde in Kooperation mit der TU Dortmund entwickelt. Er ist Teil einer Anlage, in welcher der gesamte chemische Produktionsprozess nachgestellt werden kann. Damit ist es möglich, den Ablauf der chemischen Reaktion, die Stabilität des homogenen Katalysators und die Effizienz der schaltbaren Lösungsmittelsysteme realitätsnah zu bewerten. „Langfristig wollen wir eine Methodik entwickeln, mit der man auf Basis von Computersimulationen die optimale Prozesskonfiguration, die intelligenteste Betriebsführung und das beste Lösungsmittel vorausberechnen kann. Damit könnte man die Prozessentwicklung insgesamt stark beschleunigen und die Experimente so planen, dass man den größtmöglichen Informationsgewinn erzielt“, so Sundmacher.

bb