Bald noch besser – so oder so ähnlich könnte man die Biotechnologie bewerben, wenn das Projekt SynHydro3 Erfolg haben wird. Biotechnologie, das bedeutet schon heute Reaktionsprozesse, die aufgrund von Enzymen bei wesentlich milderen und damit energiesparenderen Bedingungen ablaufen als die klassische Synthesechemie. Biotechnologie, das bedeutet präzise Reaktionen ohne problematische Abfallprodukte. Und Biotechnologie bedeutet, anstelle von fossilen Rohstoffen klimafreundliche biogene Rohstoffe zu verwenden – meist Zucker oder Alkohole. Doch Zucker und Alkohole sind zum einen meistens teuer, zum anderen konkurrieren sie oftmals mit der Lebensmittel- oder Futtermittelherstellung. SynHydro3 hat deshalb zum Ziel, neuartige biotechnologische Prozesse statt mit Zucker mit Wasserstoff als Elektronenquelle zu versorgen. Etwas mehr als eine Million Euro Fördermittel stellt das Bundesministerium für Bildung und Forschung dafür bis September 2024 zur Verfügung.

Effizienter als Zucker oder Alkohole

„Kohlenstoffhaltige Moleküle wie Zucker oder Alkohole sind als Elektronendonoren weder energieeffizient noch atomeffizient“, erläutert Nicolas Plumeré von der TU München. Dennoch werden sie standardmäßig verwendet, was jedoch gewissermaßen durch die Anforderungen der Katalysatoren und die Reaktionsbedingungen erzwungen ist und somit eine Kompromiss-Lösung bedeutet. Wasserstoff sei bislang keine Option gewesen, da der entsprechende Biokatalysator für dessen Nutzung das Enzym Hydrogenase ist. Hydrogenasen jedoch sind extrem sauerstoffempfindlich und stellen bei Sauerstoffkontakt irreversibel ihre Arbeit ein.

Wie kam das Forschungsteam, zu dem neben der TU München das Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik, das Max-Planck-Institut für chemische Energiekonversion und die Firma ESy-Labs aus Regensburg gehören, dann überhaupt auf die Idee, Wasserstoff in der Biotechnologie nutzen zu wollen? „Wir kommen mit unserer Forschung aus der Elektrochemie, also dem Bereich Brennstoffzellen und Elektrolyseuren für die Wasserstoffproduktion, wo üblicherweise Platin und andere Edelmetalle als Katalysatoren genutzt werden“, berichtet der Elektrobiotechnologe. „Aber Edelmetalle sind nicht unendlich skalierbar, weil deren verfügbare Mengen begrenzt sind. Hydrogenasen füllen diese Lücke und können die Skalierungsprobleme lösen.“ Tatsächlich ist deren Aktivität als Katalysator ähnlich hoch wie die der Edelmetalle, sie sind in natürlicher Form nur nicht so robust.

Eine Schutzmatrix für das empfindliche Enzym

„Es wird in der nahen Zukunft nicht möglich sein, das Enzym selbst robuster zu machen“, glaubt Plumeré. „Wir schützen es deshalb, indem wir es in einem Film aus redox-aktiven Polymeren auf der Elektrode einbetten.“ So können die Hydrogenasen den Wasserstoff oxidieren und Elektronen für nachfolgende Reaktionen liefern, ohne mit dem Sauerstoff zu reagieren und dadurch inaktiviert zu werden. In der Elektrochemie hat das Team um Plumeré bereits gezeigt, dass es möglich ist, das Enzym durch diesen chemischen Trick zu schützen. Das gleiche Konzept wollen die Forschenden nun übertragen und erweitern, das heißt von der Elektrode abkoppeln, und damit einem neuartigen biotechnologischen Prozess zugänglich machen.

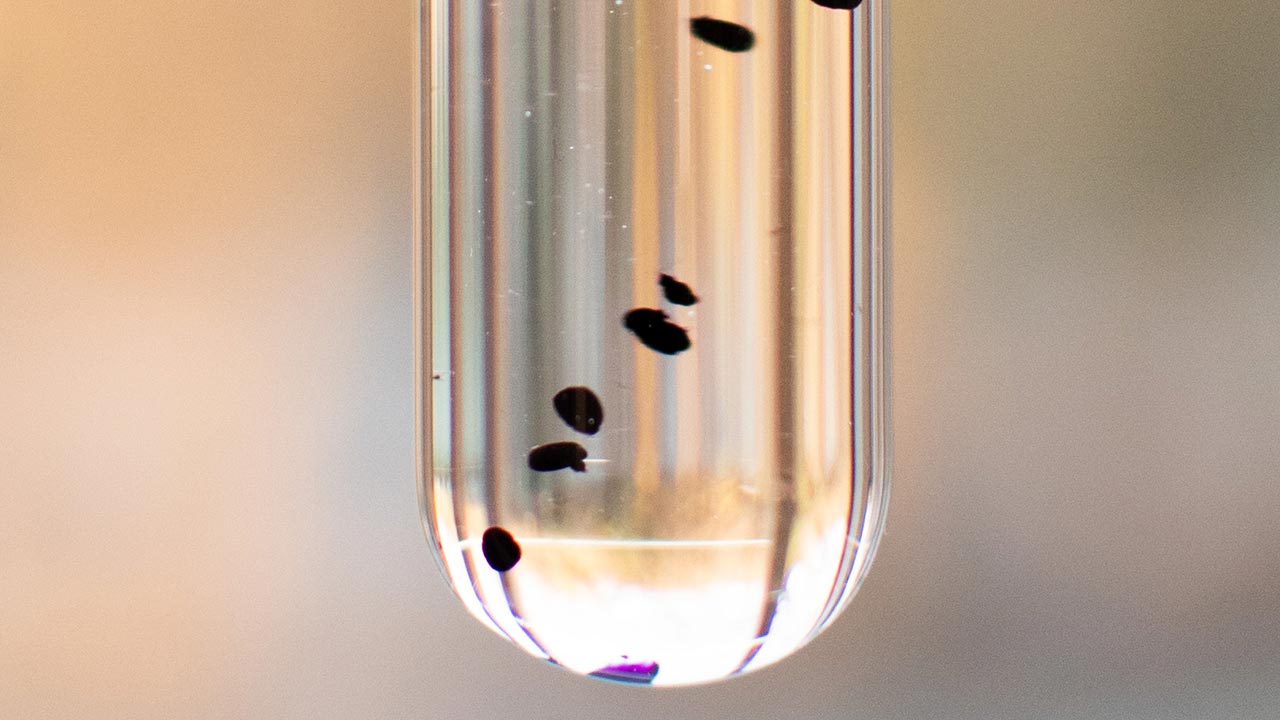

Bei Elektroden funktionierte der Ansatz so, dass ein wenige Mikrometer dünner Film aus den Polymeren auf die Elektrodenoberfläche aufgetragen wurde. In diesem Schutzfilm waren die Enzyme immobilisiert. „Für biotechnologische Syntheseverfahren müssen wir das Hybridmaterial jedoch in einer Suspension in der Reaktionslösung im Bioreaktor vorliegen haben“, erläutert Plumeré. Dazu sollen Millionen dünner, schwimmender Mikroscheiben nach dem zuvor beschriebenen Prinzip die Lösung sein. Eine gewisse Größe ist dabei erforderlich, damit Stoffe ins katalytisch aktive Material diffundieren können. Gleichzeitig müssen die Scheiben dünn genug sein, damit keine Substratlimitierung entsteht.

Die Suche nach der richtigen Struktur

Eine große Herausforderung besteht darin, die Hydrogenase – und alle weiteren Enzyme der jeweiligen biotechnologischen Produktionskaskade – physikalisch in funktionaler Form in dieser Scheibe zu immobilisieren. „Wir brauchen eine strukturell stabile Polymerstruktur, die Cross-Linking erlaubt, ohne die Enzyme zu inaktivieren“, sagt der Projektleiter. Cross-Linking bezeichnet in der Biochemie die Verknüpfung von Molekülen zu dreidimensionalen Strukturen. Auf der Oberfläche einer Elektrode ist dabei die Schichtdicke des Films gut zu kontrollieren. Frei schwimmend jedoch dürfen sich die Scheiben nicht aggregieren oder zerfallen. Nicht zuletzt sollen im Erfolgsfall in der Industrie vorhandene Bioreaktoren weiter genutzt werden können und lediglich Wasserstoff zuführen müssen.

Das Projekt läuft seit einem Jahr. „Wir suchen das perfekte Material, um die Scheiben einfach herzustellen“, erläutert Plumeré. Dazu werden die Scheiben auf wenig haftende Oberflächen wie Teflon gedruckt. Am Ende sollen die Scheiben dann in einem Rolle-zu-Rolle-Prozess einfach wieder von der Oberfläche gelöst werden. Beide Schritte wären einfach zu skalieren.

Die prinzipielle Machbarkeit ist da

Die Forschenden konnten bereits zeigen, dass das Prinzip der Scheiben auch in der Biotechnologie grundsätzlich funktioniert. Sie haben Hydrogenasen gemeinsam mit einem Enzym, das den biochemischen Energieträger NADPH regenerieren kann – d.h. gewissermaßen wieder mit Elektronen auflädt – in diesen Scheiben immobilisiert. Anschließend ist es gelungen, NADPH mittels Wasserstoff zu regenerieren.

Positiv überrascht war das Team auch davon, wie leicht es gelang, die Herstellung einer ausgewählten Hydrogenase hochzuskalieren. „Wir erzeugen die Proteinhülle des Enzyms biologisch und das aktive Zentrum mit Metallen chemisch. Bringen wir beides in eine wässrige Lösung, gelangt das aktive Zentrum spontan an die richtige Position in der Proteinhülle und das Enzym ist somit funktional“, freut sich der Forscher. Zwar war dieser Mechanismus grundsätzlich schon bekannt, nicht jedoch, dass er auch in diesem großen Maßstab problemlos abläuft.

Jetzt steht der Härtetest an

Der nächste Schritt wird nun der schwierigste werden: Jetzt muss das alles auch für eine Reaktion funktionieren, die sauerstoffabhängig ist. „Als Modellreaktion planen wir eine Hydroxylierung“, sagt Plumeré. Das ist eine klassische Reaktion der Biotechnologie, nur eben normalerweise mit Zucker oder Alkohol als Elektronenspender. „Aber mit Wasserstoff wäre es am billigsten“, betont der Forscher.

„Wenn wir diese sauerstoffabhängige Reaktion geschafft haben, dann ist praktisch jede Reaktion mit diesem System möglich“, schildert der Projektleiter das enorme Potenzial, sehr viele klassische Reaktionen in der Biotechnologie mit der SynHydro3-Technologie anzutreiben. Denn grundsätzlich können alle Arten von Enzymen in der Polymerscheibe verankert werden, ohne dass die Scheibe verändert oder weiterentwickelt werden müsste. Für einige Enzyme haben die Forschenden das bereits erprobt. Kann das Verfahren kommerzialisiert werden – was die Projektbeteiligten hoffen – dann könnten Kunden ihre Enzyme anliefern und eine Produktion könnte praktisch „on demand“ erfolgen.

Das Projektziel sind langkettige Kohlenstoffmoleküle

„Für uns sind in dem Zusammenhang alle Reaktionen interessant, durch die CO2 in Moleküle eingebaut wird, weil man da auf jeden Fall Elektronen und Protonen braucht, um komplexe Moleküle zu synthetisieren“, gibt Plumeré die Startrichtung vor. Von der Massenchemikalie bis zur Feinchemikalie sei alles möglich. Das Projektteam selbst würde gern am Ende der Projektlaufzeit in der Lage sein, langkettige Kohlenstoffmoleküle herzustellen. Gegenüber dem etablierten Verfahren könnte die Herstellung mit Wasserstoff völlig fossilfrei werden.

Und wer sich jetzt fragt, wo im Erfolgsfall der ganze Wasserstoff herkommen soll: Die chemische Industrie nutzt heute schon raue Mengen grauen Wasserstoffs allein für die Ammoniaksynthese in der Düngerherstellung. Der Wasserstoff für das neuartige Reaktionsverfahren fiele nach Einschätzung Plumerés nicht weiter ins Gewicht – und sollte zudem grün sein, also aus regenerativen Quellen stammen.

Autor: Björn Lohmann